Suministro de combustible Suministro de combustible

Por supuesto, los inyectores aún necesitan una conexión para el combustible en su extremo superior, lo que hoy en día se denomina 'alimentación superior' (en lugar de 'alimentación inferior'). Posteriormente,

se añadió una conexión de aire, lo que les valió el adjetivo 'alimentados por aire' para una mejor mezcla, especialmente en ralentí.

Pero en los inicios sólo había una tubería circular que alimentaba a los inyectores individualmente mediante piezas en T. Hay que imaginarlo como un sistema presurizado en el que unos imanes abren

brevemente los conductos de admisión. La línea debe tener un volumen suficiente para minimizar la caída de presión durante dicha acción. En el motor en línea, incluso se desarrolló una sección cuadrada

algo más gruesa.

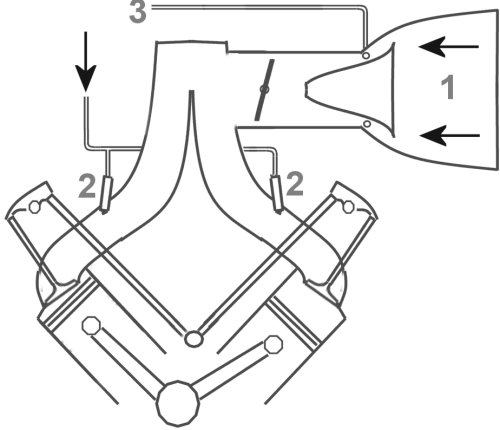

¿De dónde proviene esta presión?. Por supuesto, para una sistema de este tipo no se podía utilizar una bomba mecánica de membrana (imagen superior), como era habitual en los motores con carburador.

Su suministro irregular no produciría una presión constante en los inyectores. En un carburador, la cámara de flotación compensa esto. Sin embargo, las bombas eléctricas ya eran conocidas en relación con

los motores con carburador, por lo que no son un producto nuevo.

Una bomba de combustible eléctrica se instala en el depósito (imagen superior) o delante de él. Esta posición especial es necesaria porque el conducto de aspiración debe ser lo más corto posible. Por lo

tanto, el filtro de combustible también se encuentra en el lado de presión de la bomba. La presión negativa favorece la formación de burbujas de vapor en las que el combustible ocupa mucho más espacio y

hace imposible una dosificación adecuada.

Desafortunadamente, esta posición no es la ideal para la bomba de combustible. Si bien cuenta con un pequeño filtro en el lado de succión, este no protege realmente contra la suciedad que entra en la

bomba durante el funcionamiento normal y, por supuesto, aún más durante el funcionamiento en seco. Durante muchos años, la bomba de rodillos ha sido la dominante en este ámbito. Pequeños elementos

rodantes se mueven en las ranuras de un tambor dentro de un cilindro excéntrico, con la línea de succión desembocando en la parte de ensanchamiento y la línea de presión en la parte de estrechamiento.

Al tratarse de una bomba rotativa de desplazamiento positivo, donde predomina la fricción de rodadura, es fácil imaginar el desgaste causado por partículas extrañas. A menudo, por ejemplo, después de

100.000 km, no sólo se requería una bomba nueva, sino incluso el módulo completo, porque no había otra opción. Además del flotador para el indicador de combustible, este módulo también incluye el

depósito de combustible, que almacena combustible para el suministro en las curvas.

En algún momento, esta bomba rotativa de desplazamiento positivo será sustituida por una bomba de flujo. Esta tiene la gran ventaja de ser menos sensible a la suciedad, pero también tiene la desventaja de

tener dificultades para generar altas presiones. El resultado es un impulsor que contiene una bomba de canal lateral en el interior como primera etapa y una bomba periférica en el exterior como segunda

etapa.

La bomba de canal lateral es autocebante, ya que también transporta componentes gaseosos o vaporosos, desarrollando una alta presión de retención que contrarresta la formación de bloqueos de vapor

incluso en esta etapa temprana. La bomba periférica de la segunda etapa proporciona una alta presión de hasta 4 bares, lo que también evita la formación de vapor de combustible.

Poco a poco vamos completando el sistema de combustible. Solo falta considerar la presión, ya que esta también determina la cantidad de inyección. Para que dependa únicamente del tiempo de inyección,

se intenta mantener la presión lo más constante posible. No, no de forma absoluta, sino en función de la presión del colector de admisión. Esta varía en función de la apertura de la válvula de mariposa,

heredada del carburador.

Por lo tanto, hay un conducto de alimentación con bomba, filtro y tubería circular, y un conducto de retorno. Entre ambos se encuentra el regulador de presión del sistema, que afortunadamente se ha

mantenido a salvo de la electrónica durante mucho tiempo. Una abertura en la tubería circular se mantiene cerrada por un diafragma accionado por resorte hasta que la presión supera la fuerza del resorte y

abre su camino al flujo de retorno, hasta que la presión cae por debajo del nivel determinado por el resorte.

Inicialmente, aún se puede ajustar la precarga del resorte, lo que no permite una diferencia de presión fija con la presión del colector de admisión. Esto se reemplazará posteriormente por una línea que

conecta la cámara del resorte con el colector de admisión. Si la presión disminuye, el resorte se libera en consecuencia y se abre con la presión de combustible correspondiente. La unidad de control puede

garantizar que, por ejemplo, si el tiempo de inyección se modifica de 4 a 2 ms, se inyecte exactamente la mitad del combustible.

Aún la pequeña válvula de retención de la bomba de combustible, a menudo olvidada. Impide que, con el motor apagado, el combustible del sistema vuelva al depósito. Este mantenimiento de la presión no

sólo es necesario para un rápido arranque del motor, sino que también protege contra las burbujas de vapor que pueden formarse, por ejemplo, después de apagar un motor que ha funcionado a alta

temperatura.

Todavía falta el circuito de seguridad de la bomba. Puedes comprobar fácilmente su funcionamiento encendiendo el contacto y escuchando atentamente. En algunos automóviles se podrá oír cómo se pone en

marcha la bomba brevemente. Por lo tanto, estos sistemas de inyección necesitan que se acumule presión. Sin embargo, también hay automóviles en los que la bomba sólo empieza a funcionar cuando se

arranca el motor.

Queda la pregunta de por qué la bomba no siempre funciona al encender el contacto. El colector de admisión no puede llenarse porque los inyectores están cerrados. El comportamiento aparentemente

peculiar de la bomba se debe a razones de seguridad. La bomba sólo funciona cuando el motor está en marcha, lo que significa que el sistema de combustible está libre de fugas y no se ha producido ningún

incendio. Bajo ninguna circunstancia se debe suministrar combustible adicional a un sistema de este tipo.

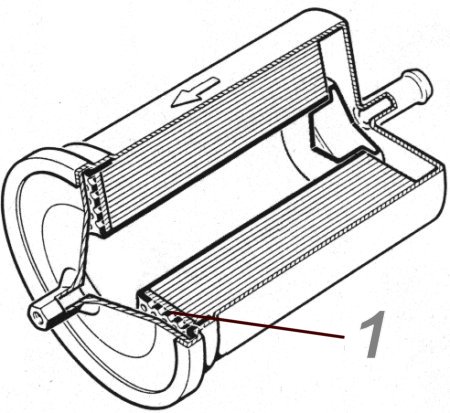

Al cambiar el filtro por uno nuevo, es importante prestar atención a la flecha que hay en su carcasa. Ten cuidado de no montarlo al revés, ya que de lo contrario, el filtro de pelusas (1) no funcionará

correctamente. Las pelusas que se desprenden del material filtrante pueden causar daños en el resto de la instalación. En general, el filtro tiene una larga vida útil. Cuando se producen fallas en el sistema, se

tiende a cambiar primero el filtro, pero esto rara vez resulta ser la solución.

|