Einführung

Dieselmotor 1

Dieselmotor 2

Erfinder

Carnot-Prozess

Schwere Geburt

Entwicklung 1

Entwicklung 2

Robert Bosch

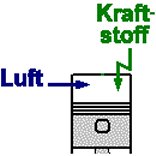

Arbeitsprinzip

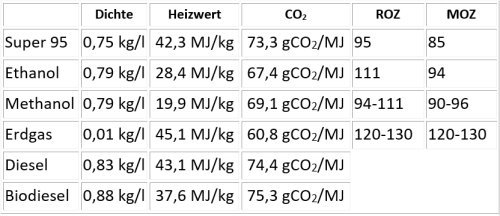

Diesel

Verfahren

Pkw-Dieselmotor

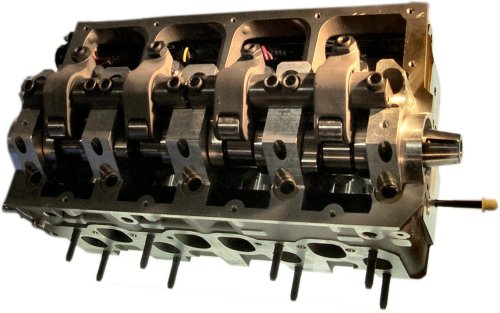

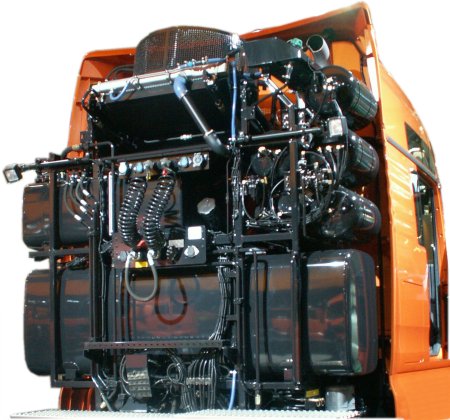

Lkw-Dieselmotor

Detroit Diesel

Reihenpumpe

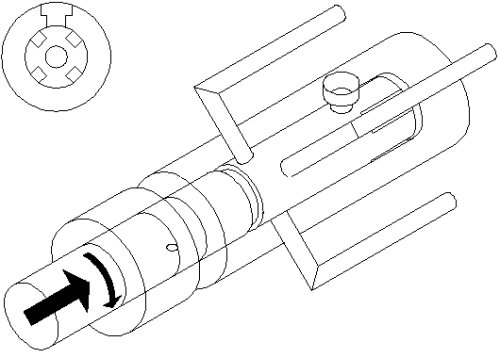

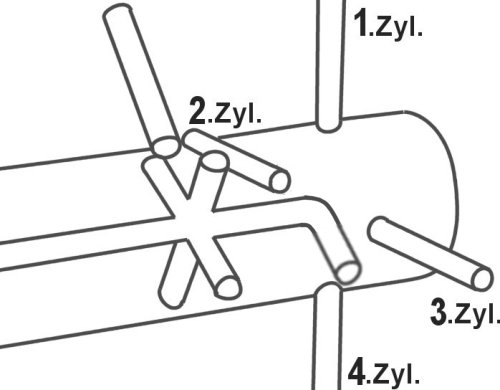

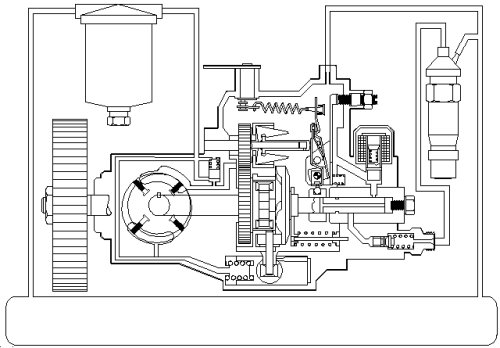

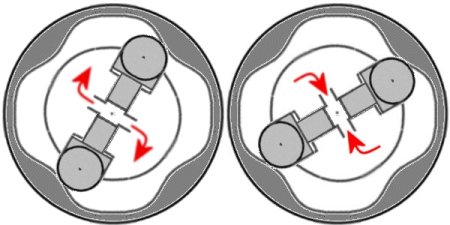

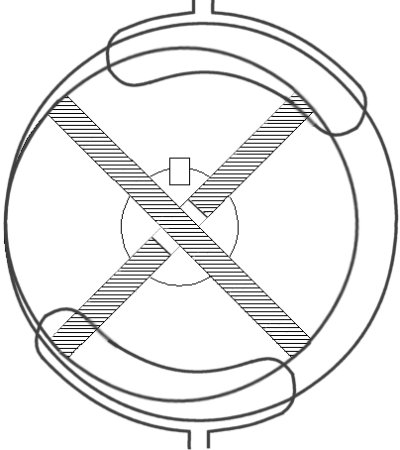

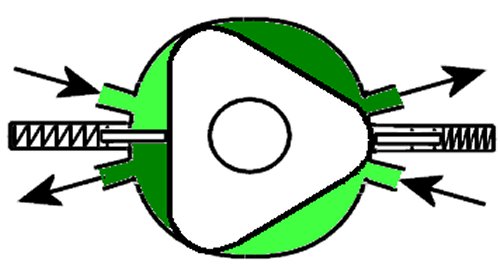

Verteilerpumpe 1

Verteilerpumpe 2

Verteilerpumpe 3

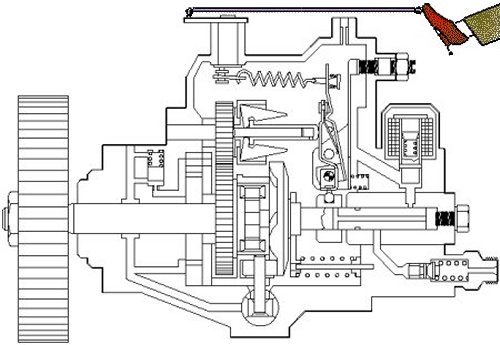

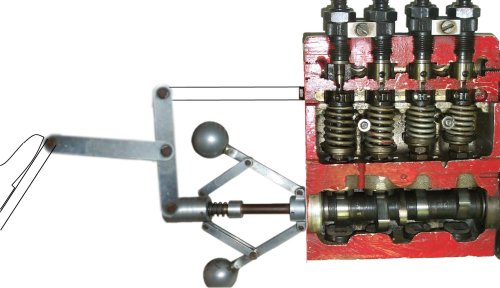

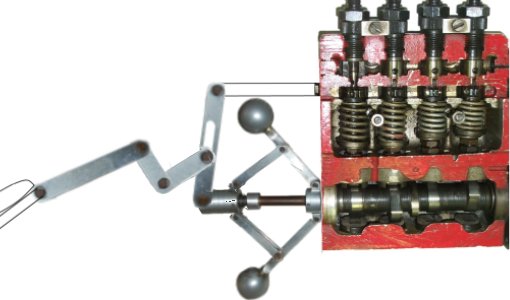

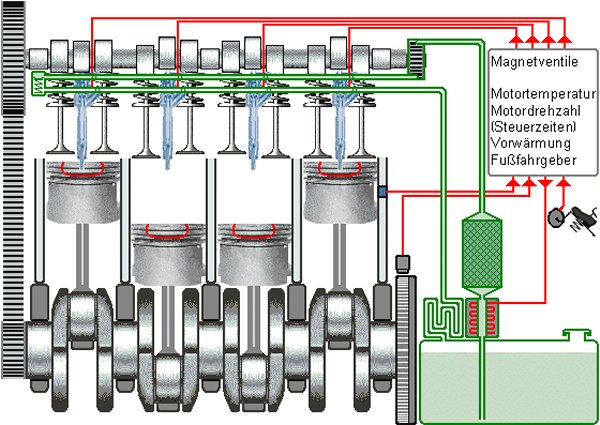

Regelung

Versuche

Zweitakt

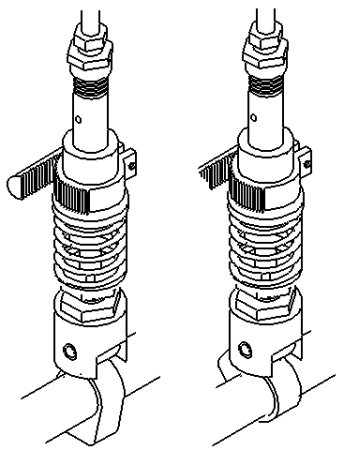

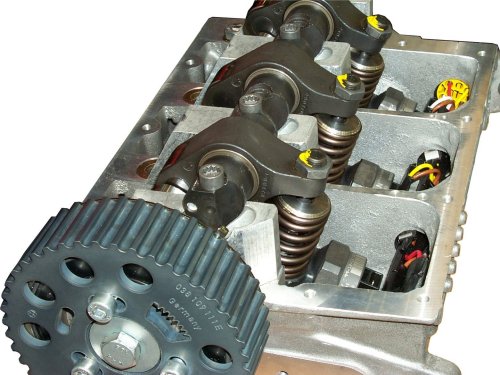

Pumpe-Düse 1

Pumpe-Düse 2

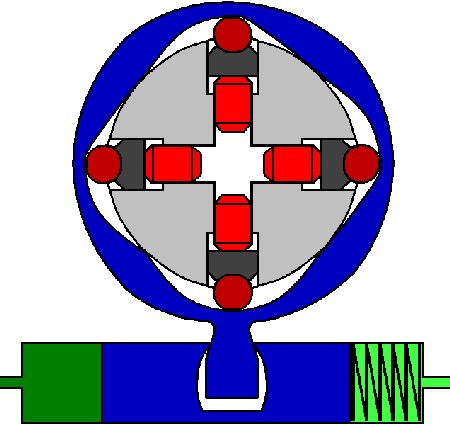

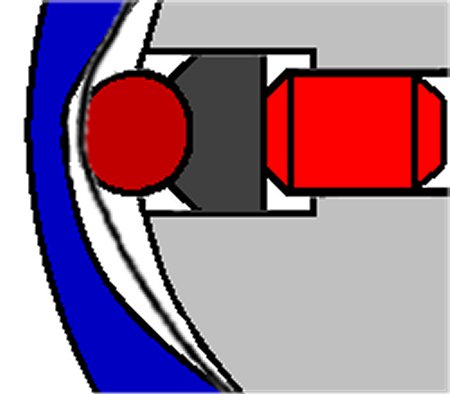

Common Rail 1

Common Rail 2

Common Rail 3

Common Rail 4

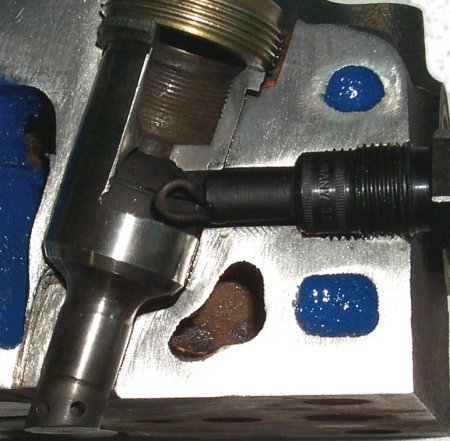

Eine Schraube

Common Rail 5

Fehlersuche

CR-Reparatur

China-Ware?

Schraube abgerissen

Schreck des Lebens

HELICOIL©

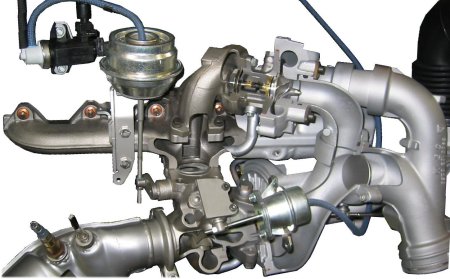

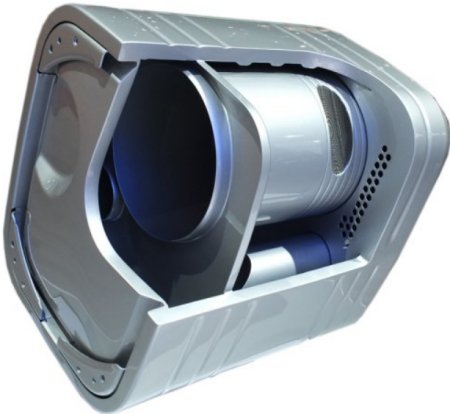

Turbolader

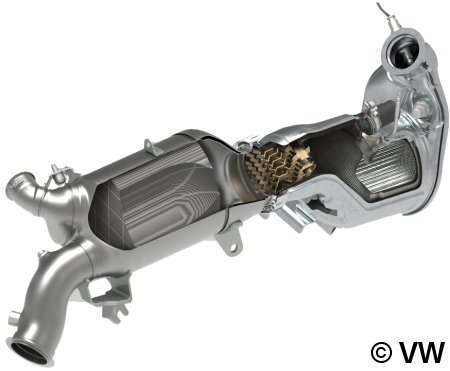

Abgas 1

Abgas 2

Abgas 3

Feinheiten

Vereinfacht

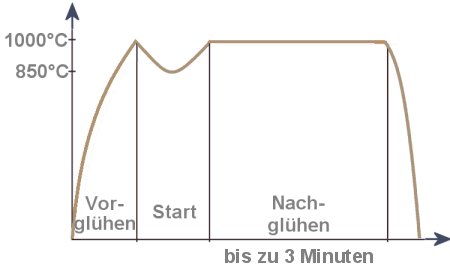

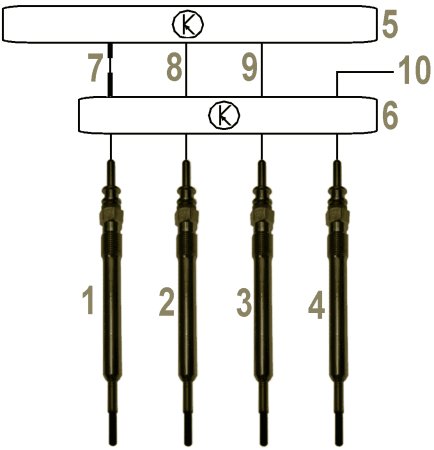

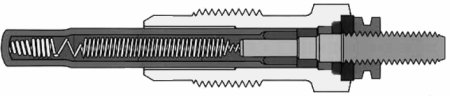

Glühen 1

Glühen 2

Glühen 3

Schnellläufer

Diesel-Skandal

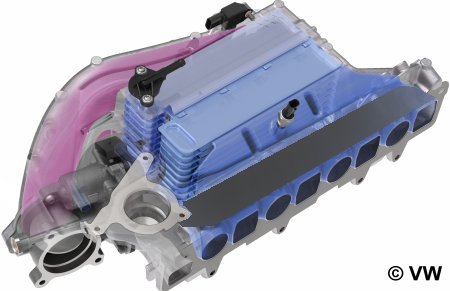

EA 288 EVO

Diesel-/Erdgasmotor 1

Diesel-/Erdgasmotor 2

Gibt's nicht gibt's nicht

Rekorde

Lückentexte

Einführung

Einführung

kfz-tech.de/PDM5

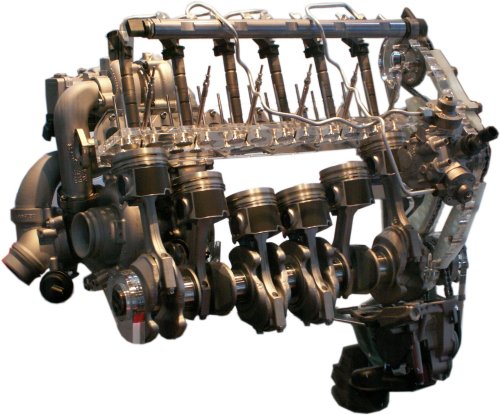

Sie wurden lange Zeit nur als Reihen- und V-Motoren gebaut. Neuerdings gibt es sie sogar als Boxermotoren (Subaru). Sie treten fast nur noch mit Aufladung an, scheinen mit dem Turbolader fast

verschwägert zu sein. Seltener sind der Kompressor oder das Turbo-Compound-System. Dabei muss nicht, wie bei Stationärmotoren, in vielen Betriebsbereichen ein Optimum gefunden werden, es kann

auch noch heute auf mechanische Regelsysteme zurückgegriffen werden.

Unglaublicher noch als beim Lkw ist die Entwicklung des Dieselmotors beim Pkw. Dort hat er sich in den letzten fünfzig Jahren vom leistungsschwachen Raubein zum kultivierten, zum mit viel Schub

gerade auch aus unteren Drehzahlen ausgestatteten Gebrauchsmotor entwickelt. Inzwischen macht er bei Langstreckenrennen sogar dem Benziner ernsthafte Konkurrenz.

Während die Nenndrehzahl beim Gebrauchs-Benziner eher leicht sinkt, hat der Diesel nach einem Einbruch bei seiner Umstellung zum Direkteinspritzer wieder zugelegt. Je nach Hersteller sind ihm

Drehzahlen bis zu 5500/min möglich. Obergrenzen im Hubraum hat der Dieselmotor z.B. im Schiffsbau noch nie gekannt, tritt aber inzwischen auch mit weniger als 1000 cm3 als Dreizylinder auf.

Seit es ihn nun auch im Pkw-Bereich nur noch als Direkteinspritzer gibt, ist er in seinem Wirkungsgrad nahezu unschlagbar. Und sein Drehmoment war seit der Einführung des Turboladers so groß, dass

es alleine schon mit Blick auf die lieferbaren Getriebe künstlich begrenzt werden musste. Hier halfen anfangs nur Wandler-Automatiken. Der Motor erscheint vielen Herstellern inzwischen auch als für

Coupés und sogar Cabrios geeignet.

Aber es gibt noch Möglichkeiten der Eroberung für den Dieselmotor. In USA wehrt sich der/die durchschnittliche Konsument/in noch heftig, obwohl er doch gerade für große und schwere Fahrzeuge

besonders geeignet erscheint. Zu günstig ist dort seit ewigen Zeiten 'Gas', obwohl dessen Preis zumindest zwischenzeitlich stieg, bis das Fracking zu einer scheinbaren Erlösung vom Problem der

mangelnden Ressourcen führte.

Die Nordamerikaner haben den Dieselmotor für Pkw längere Zeit von ihrem Markt ferngehalten, weil sie für ihn strikt die gleichen Abgaswerte wie für den Benziner verlangt haben, z.B. bei den Stickoxiden.

Diese hohe Hürde muss der Diesel aber neuerdings auch in Europa nehmen, so dass der nordamerikanische Markt ihm eigentlich offenstehen müsste. Aber die Konsumenten dort tun sich schwer mit ihm.

Sie merken schon, die Überlegenheit des Benziners im Abgasbereich holt der Diesel langsam auf. Auch wenn der Benziner neuerdings viel häufiger direkt einspritzt, kann er den Dieselmotor im Verbrauch

nicht ganz erreichen. Es gibt noch einen Vorteil für ihn, das ist die Kostenfrage. Mit dem Gewicht der Fahrzeuge bis in den Nutzfahrzeugbereich nimmt die Dominanz des Dieselmotors allerdings zu,

auch in USA.

Leider haben die Hersteller von Dieselmotoren den schon sicher geglaubten Erfolg aufs Spiel gesetzt, indem sie sich, besonders bei VW, großzügig über deutliche Warnzeichen hinwegsetzten. Nach

Zweifeln an den von ihnen angegebenen Abgaswerten folgten nur halbherzige Rückrufaktionen. Nicht nur die Amerikaner sind vergräzt, der Schaden ist enorm, auch für die Umwelt, denn jetzt steigt der

CO2-Ausstoß wieder durch den vermehrten Kauf von Benzinern.

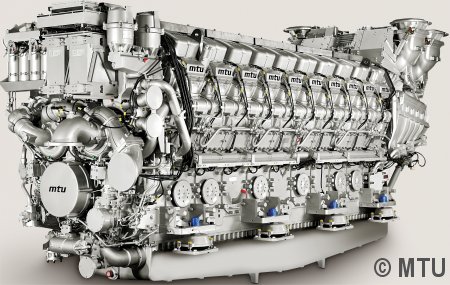

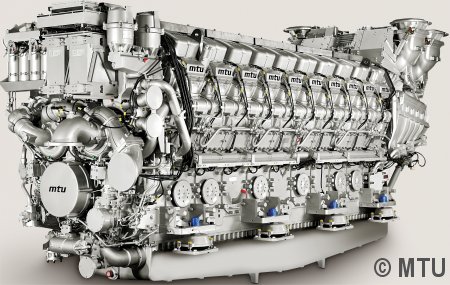

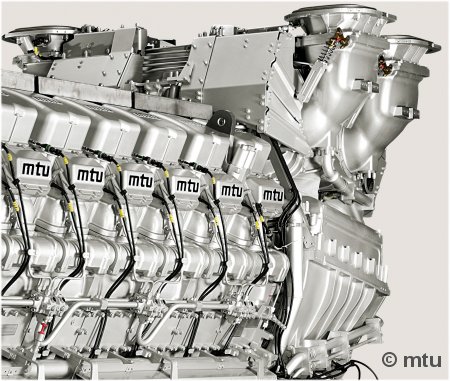

Wir sollten die Bereiche Land- und Baumaschinen, Lokomotiven und Schiffe nicht unerwähnt lassen, wobei letztere schon kurz nach der Erfindung des Dieselmotors mit diesem Furore machten. Heute

erreichen die größten Containerschiffe der Welt mit ihm bei Leistungen bis zu 74.000 kW (100.000 PS) Wirkungsgrade von weit über 40 Prozent. Inzwischen fahren Sie sogar etwas langsamer, um Sprit zu

sparen.

Denn hier geht es um sehr genaue Kostenkalkulation. Wenn Sie bedenken, dass 1 Liter Rohöl für ca. 2 Cent fast um den halben Erdball transportiert wird, können Sie vielleicht den spitzen Bleistift

nachempfinden. Leider wird deshalb aber auch auf dem offenen Meer eine Art Schweröl verfeuert, dass erst dann im Motor verbrannt werden kann, wenn es vorher auf bis zu 160°C aufgeheizt wurde.

Jaja, die Umwelt. Auf den ersten Blick scheint der Dieselmotor ausschließlich von fossilen Brennstoffen abhängig. Das ist aber nicht der Fall, gibt es doch schon genügend Möglichkeiten, ihn mit Produkten

nachwachsender Rohstoffe zu versorgen. Da ist der leicht zu Monokulturen neigende Raps noch eher dem Biodiesel 1 zuzurechnen. Wissenschaftler haben aber die Reststoffe der Land- bzw.

Forstwirtschaft oder z.B. auch rasch wachsende Algenstrukturen im Blickfeld.

Das käme gut aus mit der weiteren Entwicklung des Dieselmotors. Man hätte gern noch weiter z.B. von Schwefel reduzierten Kraftstoff, überhaupt eigentlich einen synthetisch hergestellten, passgenau auf

die Anforderungen des Dieselmotors zugeschnitten. Und wenn man ihn ohnehin nicht mehr aus Erdöl destilliert, kann man ihn auch gleich entsprechend zubereiten. 'Sunfuel' heißt das Produkt, das bisher

noch in Laboratorien schlummert und einen weiteren Entwicklungsschub beim Dieselmotor verspricht.

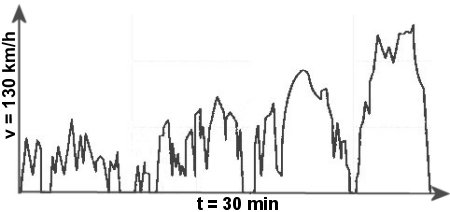

Wie schwierig die Entwicklung von Dieselmotoren u.a. ist, verdeutlichen die folgenden Rechenbeispiele. Nehmen wir an, ein Dieselmotor verbrauche im Leerlauf 1 Liter Kraftstoff pro Stunde. Das wären dann

1.000 cm3 bzw. 1.000.000 mm3. Dann sind das bei vier Zylindern 250.000 mm3 für jeden. Macht pro Minute 4.167 mm3. Wenn wir von 800 Umdrehungen pro Minute

ausgehen, müssen wir nach dem Viertaktprinzip durch 400 teilen, weil nur jede zweite Umdrehung eingespritzt wird.

Da ergeben sich also etwa 10 mm3 bei jedem Einspritzvorgang. Wenn Sie bedenken, dass dies einem Würfel mit knapp 2,2 Millimeter Kantenlänge entspricht und Regentropfen ein Volumen von etwa 30

mm3 haben, dann ist das schon sehr wenig. Es gibt Dieselmotoren, die mit noch weniger Einspritzmenge auskommen und davon auch noch 20 Prozent voreinspritzen.

Bei Volllast ist der Dieselmotor keineswegs sparsam, kann sogar mehr verbrauchen als ein Benzinmotor mit gleicher Leistung. Wenn wir hier 18 Liter pro 100 Kilometer annehmen, haben wir keineswegs

einen besonders großen Motor vor Augen. Es könnte ebenfalls jener Vierzylinder sein.

Auch hier können wir also durch 4 teilen und kommen auf 4.500.000 mm3, die bei einer angenommenen Geschwindigkeit von 200 km/h auf 30 Minuten verteilt werden müssten. Bei 4.500/min müssten wir

durch 2.250 teilen und erhalten gut 60 mm3 für jeden Einspritzvorgang. Der könnte sich auf 5 Teileinspritzungen verteilen.

4.500/min entsprechen 75 Einspritzungen pro Sekunde. Dabei werden 27.000° Kurbelwinkel zurückgelegt, also 27° pro Millisekunde. Wenn wir eine Vor- und eine Nacheinspritzung annehmen, sollten 3 der

5 Teileinspritzungen schon irgendwo in den ersten 60° Kurbelwinkel platziert werden. Dann muss das Motormanagement in etwa 2 Millisekunden den betreffenden Injektor je drei Mal öffnen und schließen,

um jedes Mal etwa das Volumen eines halben Regentropfens unter einem Druck von über 2.000 bar einzuspritzen.

Dieselmotor 1

Dieselmotor 1

kfz-tech.de/PDM7

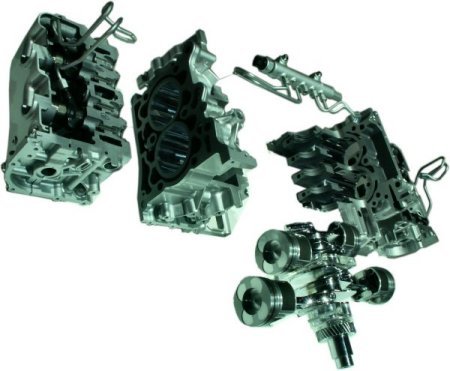

Was ist eigentlich ein Dieselmotor? Das ist auf den ersten Blick ein ganz normaler Verbrennungsmotor, in Landfahrzeugen als Kolbenmotor ausgelegt. Dabei ist auch ein Kreiskolben möglich, Versuche

dazu hat es z.B. bei Rolls-Royce gegeben. Wie beschäftigen uns hier aber nur mit Hubkolbenmotoren als Dieselmotoren. Damit rückt der Dieselmotor sehr in die Nähe des Benzinmotors.

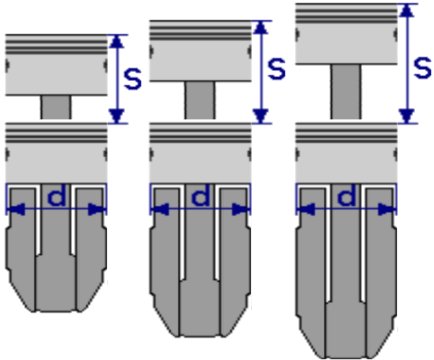

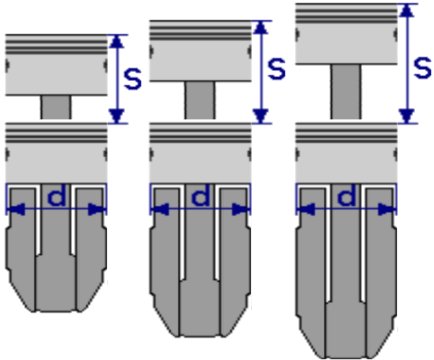

Es hat in der Tat schon Entwicklungen eines Dieselmotors aus einem Benziner gegeben. Lange Zeit aber waren typische Diesel stärker als Langhuber ausgelegt. Die Umwandlung eines Kurzhubers in

einen Langhuber ist wesentlich aufwendiger als die sonst nur nötige Änderung des Verdichtungsverhältnisses.

Auch heute noch sind viele Dieselmotoren leicht langhubig ausgelegt. Es ist hier auch eine deutliche Überschreitung gewisser Hubraumgrenzen möglich. Beim Vierzylinder-Benzinmotor bilden zwei Liter so

etwas wie eine natürliche Grenze. Hubräume darüber hinaus bis sogar zu drei Litern hat es zwar gegeben, aber sehr viele Hersteller halten sich daran, vielleicht auch, weil es inzwischen längst die

Möglichkeit zu fünf Zylindern gibt.

Der Dieselmotoren geht locker über die zwei Liter hinaus. Das kann er von der zulässigen Kolbengeschwindigkeit her, weil er zwar den größeren Hub, aber gleichzeitig auch ein wesentlich geringeres

Drehzahlniveau hat. Seine Drehzahlgrenze liegt vielleicht irgendwo bei 5000/min, aber die allermeisten Dieselmotoren, heute nur noch als Direkteinspritzer, begnügen sich mit einer Nenndrehzahl von

4000/min, nicht wenige sogar nur mit 3600/min.

Diesel als großer Schiffsmotor

Diesel als großer Schiffsmotor

kfz-tech.de/PDM8

Vermutlich ist nicht nur die schwerere Bauart der Grund, sondern eher noch die knappe zeitliche Abfolge zwischen Einspritzung, Verbrennung und Druckanstieg. Allerdings ist an dem Argument 'Bauart'

auch etwas dran, sonst würden nicht schwere Schiffsdiesel nur etwa 150/min und die Motoren schwerer Lkw die 2500/min als eine Art Grenze akzeptieren, übrigens eine Drehzahl, die im normalen

Fahrbetrieb nie erreicht wird. Die liegt über sehr weite Strecken eher bei der Hälfte oder sogar noch weniger.

Es hat also auch etwas mit der Auslegung zu tun. Ein Fahrzeug mit Dieselmotor wurde und wird zum großen Teil auch heute noch aus wirtschaftlichen Erwägungen gekauft. Während man sich beim

Benzinmotor, besonders wenn es noch ein Saugmotor ist, am Hochdrehen oft gepaart mit entsprechender Leistungsentwicklung und Sound erfreuen will, sucht man beim Dieselmotor das Drehmoment in

relativ tiefen Drehzahlregionen.

Übrigens, schaltfaul kann auch hier nicht gefahren werden, weil ja zur spritsparenden Fahrweise die Vermeidung hoher Drehzahlen gehört. Genau umgekehrt wie beim sportlichen Fahren eines Benziners.

Hier darf die Drehzahl nicht zu sehr abfallen, besonders bei Motoren, bei denen die letzten Pferdestärken herausgekitzelt wurden. Allerdings wird hier oft der Fehler gemacht, sich zu sehr im Bereich über

der Nenndrehzahl zu bewegen, was wiederum zwar mehr Sound, aber etwas weniger Leistung produziert.

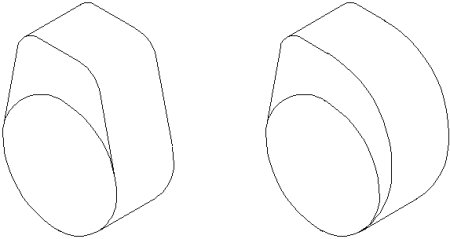

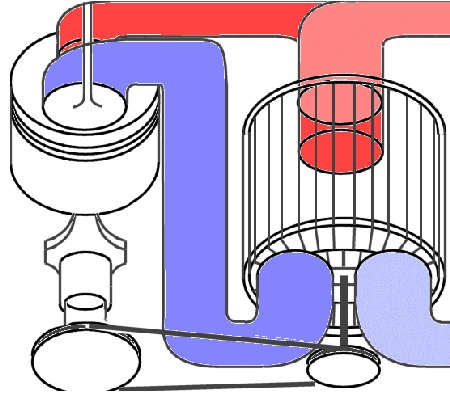

Links der Benziner, rechts der Diesel

Links der Benziner, rechts der Diesel

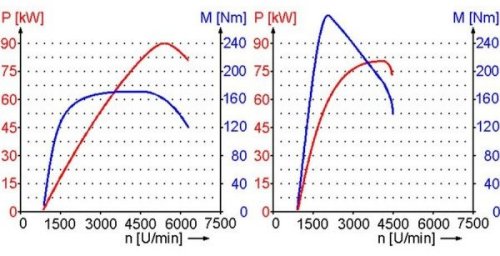

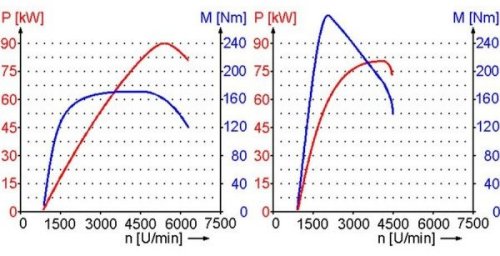

Das alles ist des Dieselmotors Sache nicht. Er zieht fröhlich von unten. Allerdings muss man bei ihm den früheren Saugmotor vom heutigen aufgeladenen Motor, übrigens beim Diesel immer mit Turbolader,

unterscheiden. Der Saugmotor war eher phlegmatisch. Von wegen hohes Drehmoment bei niedriger Drehzahl. Das galt nur für die Verteilung des Drehmoments, das insgesamt nicht größer als beim

Benziner gleichen Hubraums war. Also war diese Form des Dieselmotors von Sportlichkeit weit entfernt.

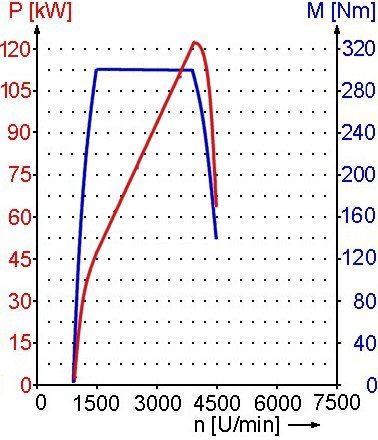

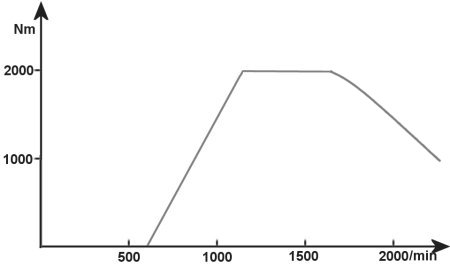

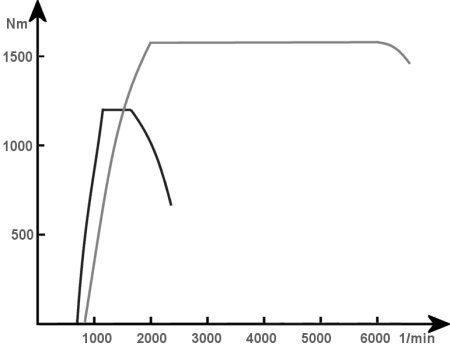

Das änderte sich ziemlich rasch mit der Aufladung. Diese begünstigt weniger das Hochdrehverhalten als vielmehr die Zugkraft untenrum. Allerdings mit einer Einschränkung, die im Diagramm leider nicht

sichtbar wird, die zeitliche Verzögerung, auch Turboloch genannt. Am Prüfstand fährt man alle die Betriebszustände durch und notiert z.B. jeweils das erreichte Drehmoment. Wann das durch gezieltes

Gas geben erreicht wurde, wird mit dem Datenblatt nicht deutlich.

Dieselmotor mit Turbo-Aufladung

Dieselmotor mit Turbo-Aufladung

Den/die Fahrer/in interessiert das sehr wohl. Die wären vielleicht sogar an etwas weniger Drehmoment interessiert, wenn es nur spontaner käme. Denn kommt es dann mit der oft noch üblichen Verzögerung, ist es

je nach Stärke fast unangenehm. Der Mensch kann rasche Bewegungsunterschiede viel besser ab, wenn sie auf den Punkt kommen, wo er sie provoziert hat. Deshalb ist Unverträglichkeit für Autofahren häufiger bei

Beifahrern/innen anzutreffen.

Die Einführung der Aufladung hat das Pendel der Beliebtheit deutlich in Richtung Dieselmotor ausschlagen lassen. Wegen eines relativ hohen Verbrauchs wurde jetzt auch der Benziner aufgeladen und

sogar downgesized und dadurch seine einstigen Quellen der Freude verloren. Und im Verbrauch kam er dem Benziner zwar etwas näher, aber erreicht hat er ihn immer noch nicht. Heute versucht man mit

mancherlei Tricks, dem Benziner die alten Tugenden trotz Aufladung wieder zu geben, scheut beim Sound sogar noch nicht einmal vor plumper elektronischer Nachbildung zurück.

Wenn also der Diesel Verbrauch und sogar Drehmoment unterherum besser konnte, war eigentlich kein Grund mehr gegeben, ihm den Zutritt zu etwas sportlicheren Fahrzeugen zu verwehren. Freilich ein

Porsche-Sportwagen oder ein Ferrari sollte es nicht sein, aber so manches Coupé oder sogar Cabrio. Für letzteres musste er, auch aus gesetzlicher Sicht, an seinen Abgasen arbeiten. Denn, wie damals

für den Dieselmotor üblich, bei kräftigem Beschleunigen eine Wolke dunkler Abgase zu hinterlassen, geht bei einem Cabrio wohl gar nicht.

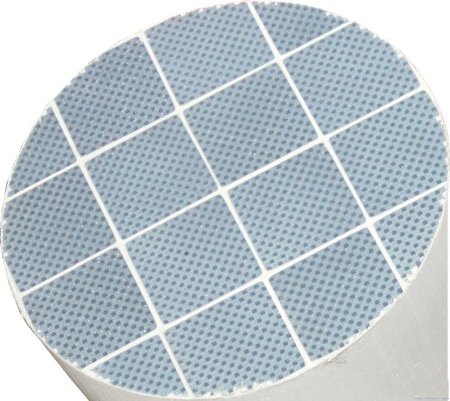

Diesel-Partikelfilter - geschlossenes System

Diesel-Partikelfilter - geschlossenes System

Es begab sich zu der Zeit, als der Dieselmotor wohl sauberer werden sollte und es tat sich eine Lösung hervor, mit deren Beschäftigung wir heute noch zu knacken haben, der Partikelfilter. Erst sogar als

Missgeburt, nämlich in der offenen Version. Da muss das Abgas also nicht zwingend durch eine keramische Schicht und dabei beinahe sämtliche sichtbar schädlichen Bestandteile hinter sich lassen,

sondern es wird sanft geleitet und gebeten, das doch quasi freiwillig zu tun.

Aber wie das so ist mit den Freiwilligkeiten, mal funktionieren sie und mal nicht. Das Ding erwies sich schlicht als unwirksam, erfüllte z.T. sogar den Tatbestand des Betruges, weil sein Einbau teilweise

durch Steuergelder subventioniert worden war. Vielleicht schon der erste Sündenfall in den Beziehungen von Ingenieuren/innen zum Dieselmotor. Denn der kann von seinem Prinzip her nichts dafür, was

man alles mit ihm angestellt hat.

Als das Übel abgestellt war und so etwa ab Euro 5 alle Dieselmotoren mit einem funktionierenden Partikelfilter ausgerüstet waren, drohte das Bild der Umweltfreundlichkeit schon fast in Richtung Diesel zu

kippen, denn bei den Benzinern gab es immer mehr Direkteinspritzer, um dem Diesel im Verbrauch nachzueifern, aber mit der teilweisen Adaption des Verfahrens hatte auch er das Problem des

Rußausstoßes. Es wurde nie so groß wie beim Diesel, weil der Benzin-Direkteinspritzer mehr Zeit zur Verwirbelung hat, aber ganz ohne, wie die neuste Entwicklung zeigt, kommt auch er nicht aus.

Partikelfilter

Partikelfilter

Diese Entwicklung ist für die Umwelt sicherlich sehr positiv, aber nicht für die Benutzer solcher Fahrzeuge. Da sind zunächst einmal die notorischen Kurzstreckler. Denen geht es jetzt richtig an den

Kragen. Von wegen Laufzeiten beim Pkw-Partikelfilter von deutlich über Hunderttausend, bisweilen vielleicht nur ein Zehntel davon. Und wenn die Werkstatt den Service einer gezielten Regeneration nicht

kennt oder nicht kennen will, kommen da ganz nette Sümmchen pro km zusammen.

Jetzt könnten Sie denken, dass dies den Benutzern/innen ganz recht geschehe, weil sie doch wissen müssten, dass Kurzstrecken für Verbrennungsmotoren Gift seien, auch z.B. im Hinblick auf Verschleiß.

Gut gebrüllt Löwe, aber die wenigsten Menschen füllen mit Kurzstrecken ihre Freizeit auf. Vielmehr ist diese Art der Nutzung viel häufiger beruflich bedingt. Außerdem gibt es einen lachenden Dritten, den

Elektromotor. Der kann das nämlich besser ab, so oft ein- und wieder ausgeschaltet zu werden.

Was wäre denn, wenn wir uns den Tatsachen beugen und schon jetzt elektrisch fahren würden? Womit wir beim sogenannten 'Stadtwagen' wären, einen Begriff, den man schon langsam nicht mehr

hören kann. Wie bitteschön soll das gehen, vor der Stadt in einen 'Stadtflitzer' umsteigen und nach wieder zurück, mit Gepäck und allem? Und wie kommt der Stadtflitzer dorthin vor der Stadt? Ist das mein

eigener oder ist der geliehen?

Ein tolles Konzept. Das jemand vielleicht in ein ÖPNV-Fahrzeug einsteigt, wenn nicht viel zu transportieren ist und damit die Parkplatzsuche entfällt, kann man ja noch verstehen, aber das eigene Auto mit

einem beengteren für deutlich mehr Geld tauschen und trotzdem noch das Problem der Parkplatzsuche zu haben? Wissen Sie, was, ein Stadtauto gibt es gar nicht. Hier ist die Rede von einem klassischen

Zweitwagen, wer es sich denn leisten kann.

Zurück zum Dieselmotor. Er hätte es schaffen können, auch als umweltfreundlich zu gelten, wären da nicht Marktgesetze gewesen und zu forsche Hersteller, die derentwegen schlicht die Abgasregeln mit

Taschenspielertricks unterlaufen haben, wobei eben nicht nur von VW die Rede sein müsste. Denn da war noch eine letzte Lücke, die Stickoxide. Lücke ist eigentlich der falsche Ausdruck, denn auch hier

gab es eigentlich von Beginn des Problems an eine Lösung.

Früher SCR-Katalysator

Früher SCR-Katalysator

kfz-tech.de/PDM9

NOX kann schon lange mit einem SCR-Kat und einer Mischung aus Harnstoff und Wasser, AdBlue genannt, sehr wirksam bekämpft werden. Hat man eine solche Anlage im Abgasstrang,

kann man sogar vorne ruhig etwas mehr NOX produzieren, was wegen der hohen Temperaturen wiederum gut für den Verbrauch und die CO2-Werte ist. Man weiß ja, es wird

hinten wieder entfernt, wenn auch mit einem gewissen verbrauchsfördernden Effekt.

Hier ist nicht der geeignete Ort zu mutmaßen, warum auch bei diesen Systemen gepfuscht wurde, jedenfalls wurde damit der Ruf des Dieselmotors endgültig aufs Spiel gesetzt. Ob er sich vor der

flächendeckenden Ankunft des Elektromotors noch einmal erholt, wir werden sehen. Ganz leicht hat dieser es nicht, auch nur annähernd die Strecken ohne Stopp und nicht nur deshalb mit enormen

Durchschnitten zu erreichen. Und ob Fernlaster sich künftig mit einer unglaublichen Zahl von Batterien bzw. Wasserstofftanks sinnvoll ausrüsten lassen, bleibt ebenfalls fraglich.

Kühlung der Abgasrückführung

Kühlung der Abgasrückführung

kfz-tech.de/PDM10

Dieselmotor 2

Dieselmotor 2

kfz-tech.de/PDM11

kfz-tech.de/PDM11

Was kennzeichnet denn jetzt eigentlich einen Dieselmotor, wenn ihm der Benziner vom Verfahren her immer nähergekommen ist? Die vordergründige Antwort wäre, wenn man die Motorhaube öffnet und die

Motorabdeckung entfernt, das Fehlen einer elektrischen Zündanlage. So weit so gut, aber wenn Sie versuchen, in die geheimen 'Giftküchen' der Hersteller vorzudringen, könnten Ihnen Motoren begegnen,

die eine Zündanlage haben und die trotzdem zeitweise nach dem Prinzip des Diesels arbeiten.

Dieses Prinzip betont ohne Unterlass die Selbstzündung, also das Einspritzen eines möglichst hoch aufgelösten Kraftstoffs direkt in den Brennraum, gefüllt mit wegen hohen Drucks heißer Luft. Spitzfindig

könnten und müssten Sie eigentlich fragen, ob die Zündanlage strikt dann abgeschaltet ist, wenn der Proband selbstzündet. Man müsste dann diese Frage mit einem klaren 'Jein' beantworten. Bei dem

schon etwas älteren Konzept von Daimler-Benz ist das so, bei dem Mazda SPCCI nicht.

Von dem Konzept von Daimler-Benz ist nichts mehr zu hören. Im Hinblick auf Elektrifizierung der Fahrzeuge ist auch nicht mehr damit zu rechnen. Interessant war es schon, weil es beim F700 wohl

zeitweise gelang, alle für die Verbrennung zuständigen Parameter einschließlich Aufladung so zu stellen, dass eine kontrollierte Selbstzündung möglich, also eine mit der elektrischen Zündung

vergleichbare Zündsteuerung. Erstaunlicherweise war man hier wieder bei den Versuchen von Daimler und Maybach aus dem vorvorigen Jahrhundert angelangt.

Daimler schaltet die Zündung im dieselähnlichen Betrieb ab. Wenn Mazda die Zündung auch dann weiterlaufen lässt, dann wird nach der Erklärung des Herstellers damit eine Selbstzündung eingeleitet.

Demnach dient die elektrische Zündung nur der Steuerung und einer gewissen Vorbereitung einer für die Selbstzündung günstigen Situation. Leider nicht nachprüfbar und auch noch nicht genügend von

unabhängigen Beobachtern/innen nachvollzogen.

So, jetzt wären wir die Sonderlösungen los und können uns endlich dem Standard widmen, der besagt, Voraussetzung für eine Verbrennung beim Dieselmotor ist die Selbstzündung. Es ist also durch hohe

Kompression plus Aufladung eine Temperatur erreicht, die unter allen in der Praxis vorkommenden Umständen einen eingespritzten Diesel-Kraftstoff entzündet. Um mögliche Schwierigkeiten bei der

sicheren Herbeiführung von Selbstzündung, die auch Daimler gehabt haben mag, zu verdeutlichen, hier ein Experiment:

In einem Raum sind Dutzende von Mausefallen aufgebaut. Jede ist gespannt, lässt im Falle von Auslösung einen Tischtennisball auf die Gruppe los. Wenn jetzt von der Seite ein zusätzlicher solcher in die

Gruppe geworfen wird, soll im besten Fall eine Kettenreaktion erfolgen, die allen Mausefallen zu einer Auslösung verhilft. Bei einer Verbrennung wäre im Idealfall kein Molekül mehr so wie vorher. In der

Realität wird es, vielleicht irgendwo am Rand, Mausefallen geben, die nicht erreicht wurden.

Und doch beschreibt dieses Experiment die Situation vor und während einer Direkteinspritzung. Denn die Moleküle müssen nicht nur zu einer gewissen Nähe finden. Zusätzlich entscheidend ist ihr

sogenanntes 'Energieniveau'. Was heißt das? Energie von Molekülen wie z.B. Wärme kann man an deren Bewegung erkennen. Je heißer es wird, desto stärker schwingen sie. Jenseits der Grenzen der

Aggregatzustände ändern sie noch einmal zusätzlich ihre Entfernung voneinander.

Das heißt dann auch, im Brennraum kommt nicht nur flüssiger Brennstoff in höher aufgelöster Form vor, sondern auch gasförmiger. Der Kraftstoff besteht fast nur aus Kohlenstoff und Wasserstoff, die Luft

zu fast 80 Prozent aus Stickstoff und zu 20 Prozent aus Sauerstoff. In den meisten Betriebszuständen ist von letzteren beiden doppelt so viel oder mehr vorhanden, als für die Reaktion nötig wäre. Als

Reaktion kommt bei der Verbrennung hauptsächlich die von Kohlenstoff mit Sauerstoff in Frage, weshalb sie auch 'Oxidation' genannt wird.

Das ist übrigens beim Benziner anders. Da passt das Verhältnis der Luft- zu den Kraftstoffanteilen ziemlich genau, wird sogar von der Lambdaregelung laufend überwacht. Stickstoff

bleibt auch da übrig, findet aber keinen freien Sauerstoff vor, weil der lieber mit dem Kohlenstoff eine Bindung herstellt. Schon von diesen Grundvoraussetzungen her entstehen also im

Dieselmotor mehr schädliche Verbindungen von Stickstoff und Sauerstoff, NO2 bzw. NO3.

Jetzt haben wir schon die hohe Temperatur und das eigentlich für eine Verbrennung günstige Mischungsverhältnis, weil praktisch deutlich mehr Sauerstoff zur Verfügung steht als beim Benzinmotor.

Kohlenstoffatome, die nur ein Sauerstoffatom finden (CO), kommen also beim Dieselmotor fast gar nicht vor. Aber die Sache hat trotzdem einen Haken. Was ist, wenn der Kohlenstoff zwar seine zwei

Sauerstoffatome (CO2) findet, aber die Reaktion durch viele zusätzliche Luftmoleküle nicht weitergetragen, also der Inhalt des Brennraums nicht wirklich 'gezündet' wird?

kfz-tech.de/PDM12

kfz-tech.de/PDM12

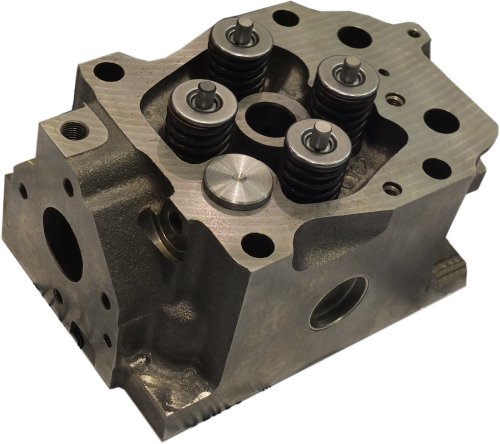

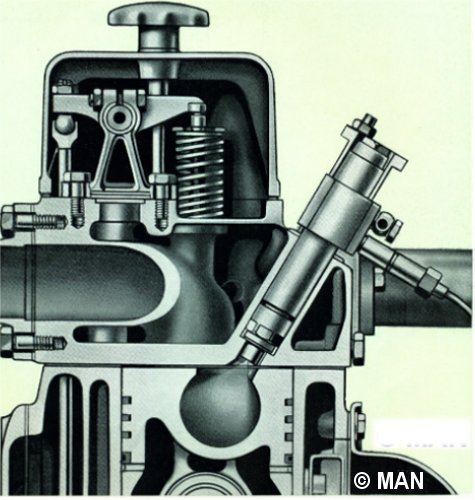

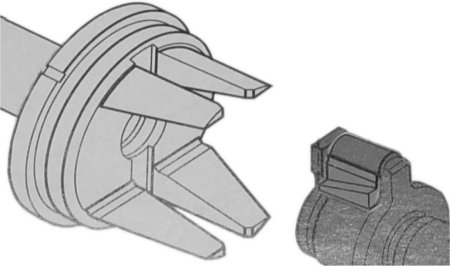

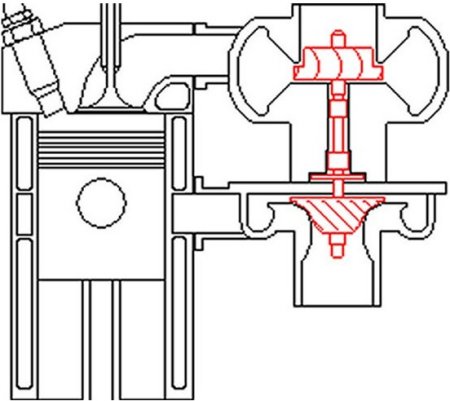

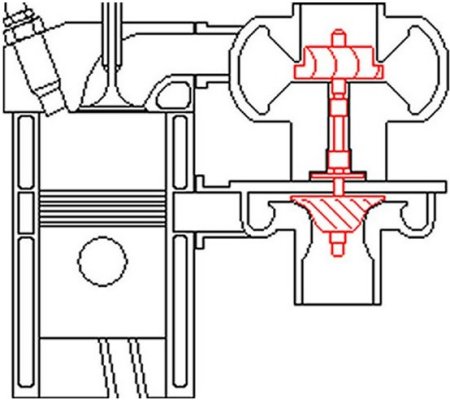

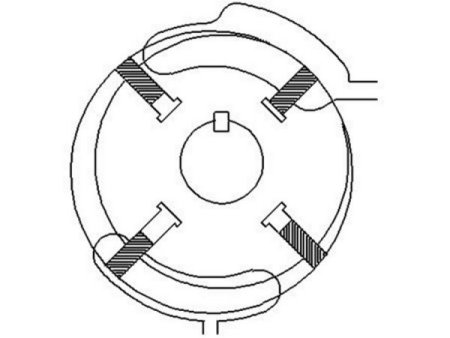

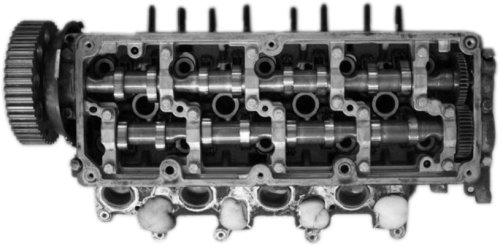

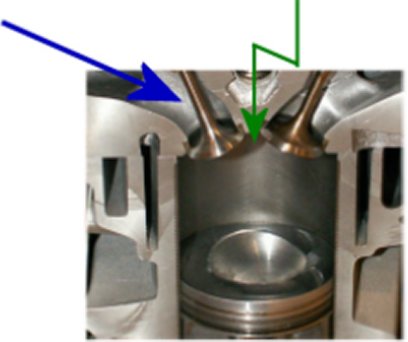

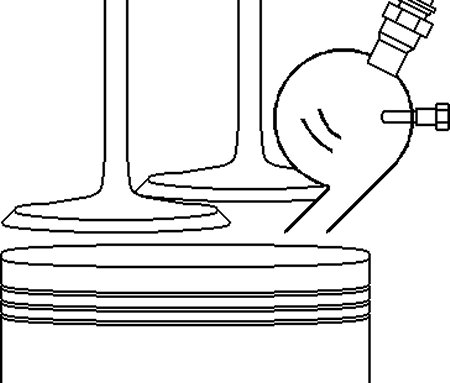

Hier ein Bauteil, was bei dem Problem der ungleichen Verteilung von Kraftstoff und Luft eine Hilfe sein kann. Es handelt sich um einen einzelnen Zylinderkopf. Beim Lkw werden diese der Reihe nach auf die

Zylinder gesetzt, egal ob Reihen oder V-Motor. Das Besondere an diesem ist die Verdrehung von Ein- bzw. Auslassventilen gegenüber der Längsachse, die auch deren Betätigung etwas komplizierter macht.

Der Grund für diese Verdrehung ist die Erzeugung von Drall. Es soll also Bewegung in die einströmende Gassäule gebracht und dadurch die spätere Durchmischung verbessert werden. Das ist bei weitem

nicht die einzige Möglichkeit, Drall bzw. Bewegung zu erzeugen. Früher hat man kleine Bleche auf das Einlassventil geschweißt. Es gibt ja auch noch den Kolben, der sich ohnehin wegen seines

Hohlraumes dem Zylinderkopf sehr stark nähern muss, um trotzdem noch die hohe Kompression zu gewährleisten.

Man spricht zwar beim Dieselmotor nicht von Quetschkanten, aber mehr Bewegung der Luft im Brennraum entsteht dadurch allemal. So ist eher gewährleistet, dass Kohlenstoff und

Sauerstoff als die Hauptträger der Verbrennung und die einzelnen Zündkerne zueinander finden. Wobei natürlich die Geschwindigkeit nicht unerheblich ist, denn nur was ziemlich am Anfang des

Arbeitstakts passiert, hat den besten Effekt auf Leistungsverhalten, Verbrauch und vielleicht auch Abgas.

Und dann ist er da, der Moment der Einspritzung. Jetzt muss alles besonders schnell gehen, Vermischung, durchgehende Zündung, Verbrennung und Druckanstieg. Das ist der Kern der

sogenannten 'inneren Gemischbildung'. Zu dieser ist die Einspritzung natürlich besonders wichtig. An den Rändern der Einspritzwolke verbrennt der Kraftstoff schon direkt, wenn er aus

dem Injektor kommt. Allerdings bringt erst der durchgängige Prozess die erwünschten Wirkungen. Wie beim Benziner darf es auch keine Bereiche unverbrannten Kraftstoffs geben.

Kohlenstoff, der nicht durchbrennt, ergibt Ruß.

Schadstoffe entstehen oder sie können gezielt abgebaut werden. Es gibt eine ganz klar definierte Schwelle bei der Behandlung von Schadstoffen, den Auslasskanal. Bis dahin heißen sie

'Rohemissionen'. Was bis hier erreicht wird, muss nicht durch aufwendige Maßnahmen nachbearbeitet werden. Beim Lkw mit Euro 6 haben die angehängten Bauteile schon fast die

Dimension eines Pkw-Motors.

kfz-tech.de/PDM13

kfz-tech.de/PDM13

Erfinder

Erfinder

Rudolf Diesel kommt 1858 in Paris zur Welt. Der Vater stammt aus Augsburg, einer schwäbischen Stadt hart am Rand zu Oberbayern, die Mutter aus Nürnberg in Mittelfranken. Zur Zeit ihrer

Auswanderung nach Frankreich Mitte des 19. Jahrhunderts gibt es Deutschland noch nicht. Paris überragt an Bedeutung Europa. Mit London im Wechsel führt man 1855, 1867, 1889 und 1900 die

Weltausstellung durch. Die spätere deutsche und jetzt nur preußische Hauptstadt Berlin erholt sich erst langsam von der Besetzung durch Napoleon bis 1813.

Nicht New York hat das höchste Gebäude der Welt, sondern Paris mit dem 325 Meter hohen Eiffelturm, gebaut zur Weltausstellung 1889. Erst das Empire State Building wird diesen ab 1931 überragen,

dann allerdings bei weitem. Schon vor 1850 hat Paris die Millionengrenze erreicht, New York, zu der Zeit Hauptstadt der USA, erst danach, allerdings wegen der vielen Einwanderer mit stärker steigender

Tendenz.

Nur London, Hauptstadt des britischen Weltreiches, hat mit 2,7 Mio. deutlich mehr Einwohner. Paris ist auf dem Festland dank Gasnetz eine der wenigen nachts hell leuchtenden Städte. Schon Lenoir

nutzt dieses für seinen 1860 erfundenen Verbrennungsmotor. Auf die deutschen Erfinder des Viertaktmotors und des Automobils in Serienfertigung wartet die Welt noch.

Im Gegensatz zu der prächtigen Stadt wächst Rudolf Diesel eher in bescheidenen Verhältnissen auf. Der Vater hat zwar Buchbinder gelernt, muss sich aber in Paris als Hersteller kleiner Lederwaren

verdingen. Die ganze Familie hilft in dem kleinen Betrieb mit. Rudolf lernt Paris und den stark unterschiedlichen Lebensstandard seiner Bewohner beim Ausliefern von Waren kennen.

1970 muss die Familie, Rudolf hat noch zwei Schwestern, vor dem deutsch-französischen Krieg zurückweichen. Man flieht nach London, muss aber wegen noch größeren Mangels alsbald den Sohn über

unsichere Pfade nach Augsburg zum Onkel schicken. Der ist Professor für Mathematik und verspricht einen weiteren Bildungsschub für den lernbegierigen Zwölfjährigen.

Nach Gewerbe- und Industrieschule besucht Diesel schließlich das Polytechnikum in München, das später zur Technischen Hochschule avanciert. Auch hier erweist er sich nicht nur als begabt, sondern auch als

fleißig, verdient zu seinem Stipendium durch Stunden geben noch etwas hinzu. Der Professor für theoretische Maschinenkunde Carl Linde kreuzt seinen Lebensweg und wird diesen fast vollständig begleiten.

Das Genie in Rudolf Diesel deutet sich spätestens bei seinem hervorragenden Examen an, das er wegen einer Typhus-Erkrankung verspätet und vor der versammelten Professorenschaft ablegt. Professor

Linde hat schon vor längerer Zeit eine Maschine erfunden, die auf der Basis eines Ammoniak-Kreislaufs Wärme entziehen kann. Sie erspart z.B. Brauereien den massenhaften Bezug von Eis zur Kühlung ihrer

Produkte.

Diesel, natürlich in Frankreich Muttersprachler und durch Training mit der Mutter des Englischen mächtig, baut für Linde eine Dependance in Paris auf. Diese Stellung erlaubt ihm die Rückkehr und Verbleib in seiner

Heimatstadt, wo auch seine Familie wieder wohnt, und schon bald ein sehr viel einträglicheres Leben als in seiner Jugend. Aber typisch für Rudolf Diesel scheint seine außergewöhnliche Betriebsamkeit

auch außerhalb seines Berufs zu sein.

Er nimmt umfangreiche Eigenstudien auf, begleitet von praktischen Versuchen. Man könnte es die Ammoniak-Zeit nennen. Er versucht, aus der Kälte- eine Wärmemaschine zu entwickeln, einen Motor,

der im Brennstoffverbrauch der damals üblichen Dampfmaschine und auch dem Ottomotor überlegen zu sein verspricht.

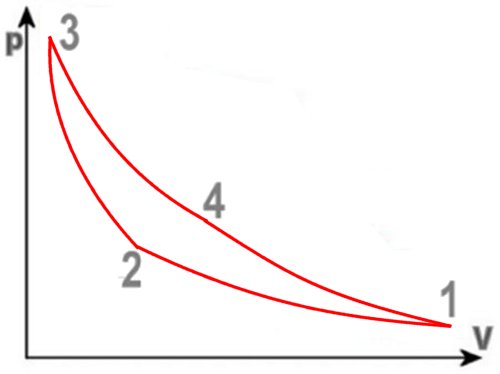

Carnot-Prozess

Carnot-Prozess

Auch der Dieselmotor wandelt Energie, die chemisch im Kraftstoff gebunden ist, in Bewegungsenergie um. Seit es vermehrt Elektroautos gibt, begreifen wir erst, wie wunderbar viele Diesel-Kilometer in

einem Tank stecken, bei manchen Kombinationen von Tank und Fahrer/in 1.000 km, und das auch noch bei relativ flotter Fahrweise. Natürlich findet nur der kleinere Teil der im Kraftstoff enthaltenen Energie

den Weg bis zu den Antriebsrädern.

Wärmeabfuhr ist der größte Feind einer effektiven Arbeitsweise des Motors. Am besten, man würde sie weder durch Strahlung, noch im Abgas, noch durch Kühlmittel abführen, aber das halten die zum

Bau des Motors verwendeten Materialien nicht aus. Nach dem Einspritzen kommt es zu Reaktionen, die wegen diverser im Kraftstoff enthaltener Kohlenwasserstoffe chemisch kaum nachvollziehbar sind.

Man kann das nur anhand den am häufigsten vorkommenden Molekülen und von denen bekannte Reaktionen tun.

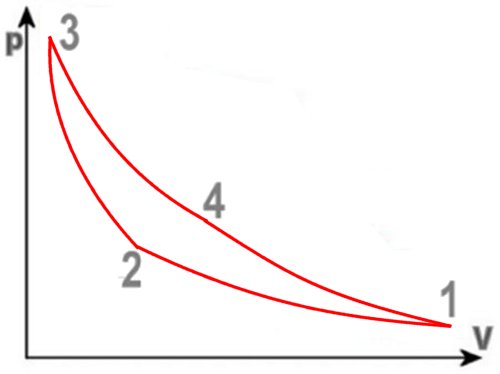

Der 1824 von Sadi Carnot publizierte Kreisprozess hat es Rudolf Diesel schon im Studium angetan. Betonen muss man, dass es sich hierbei um ein Gedankenexperiment handelt, bei dem ein ideales Gas einem

reversiblen (umkehrbaren) Prozess unterworfen wird. Der dadurch mögliche Vergleich mit dem Kreisprozess in der Praxis soll dessen Wirkungsgrad verbessern helfen.

Wie theoretisch der Carnot-Prozess ist, zeigt die Tatsache, dass es sich jeweils um zwei gleiche Kurven handelt, die beiden gleicher Temperatur (1 und 3, isotherm) und die ohne Wärmeaustausch (2

und 4, isochor), was natürlich in der Praxis so nicht vorkommt. Auch gibt es keine vollständige Wärmeabdichtung und wegen möglicher Probleme mit der Haltbarkeit der Werkstoffe ist sie auch nicht

erwünscht. Schwierig auch, die Kompression bzw. Ausdehnung technisch so zu vollziehen, dass die Temperatur immer gleichbleibt.

Was Rudolf Diesel an dieser Arbeit von Carnot vermutlich fasziniert haben dürfte, ist die relative einfache Berechenbarkeit des Wirkungsgrades. Am Ende werden nur noch die Temperaturen bei

1 (T1) und bei 3 (T2) miteinander verglichen:

Durch diese sogenannte Carnot-Zahl lässt sich nicht nur der Wirkungsgrad theoretisch bestimmen, sondern man weiß auch, was zu tun ist, diesen zu erhöhen. So kann man entweder die T1

erhöhen und/oder T2 absenken, um damit die Fläche der geleisteten Arbeit bzw. den Wirkungsgrad zu verbessern. Allerdings wird die ausschließliche Betrachtung der Temperatur Rudolf Diesel

auf eine falsche Fährte führen. Doch dazu später mehr.

Übrigens hat Sadi Carnot diese Formel auch ausdrücklich für die Beurteilung von Kältemaschinen zugelassen. Für die Thermodynamik gibt es keine Unterscheidung von Kälte und Wärme. Sie sieht alles

als simple Temperaturänderung an und es vollzieht sich immer in dem Bereich oberhalb des absoluten Nullpunktes der Temperatur, -273°C oder 0 Kelvin.

Schwere Geburt

Schwere Geburt

kfz-tech.de/PDM14

kfz-tech.de/PDM14

Aus dem bereits Gesagten ziehen Sie vielleicht den Schluss, dass der Dieselmotor eher aus der Theorie heraus entstanden ist. Mit Recht. Daimler und Maybach haben einen Motor gebaut, der angeblich

auch mit Selbstzündung funktioniert. So schwierig die Definition, sie haben mit dem Motor lange Prüfreihen durchlaufen, bis diesem alle Parameter gefielen und er sich bequemte, von selbst weiter zu

laufen.

Zwischendurch ist er immer wieder zurückgeschlagen, weil das Kraftstoff-Luft-Gemisch zu früh zündete. Es ist halt die Frage, ob man bei der Erwärmung auf Zündtemperatur auf ein Glührohr oder auf stark

erhitzte Luft zurückgreift. Aber so weit ist Rudolf Diesel in seiner Zeit in Paris noch lange nicht. Er träumt noch von einem Prozess ähnlich dem der Dampfmaschine oder vielleicht heute vergleichbar mit

einer Klimaanlage.

Denn der große Unterschied zwischen der Dampfmaschine und dem Verbrennungsmotor ist noch nicht einmal dessen lange Anheizphase, sondern die externe Verbrennung. Der Ort der Erwärmung ist

nicht der Ort, an dem der dadurch entstehende Druck in Bewegungsenergie umgewandelt wird. Erst der Verbrennungsmotor hat es geschafft, die beiden Orte zu einem zusammen zu fügen, obwohl beide

Motorarten schon über einen Kurbeltrieb verfügen.

Wie gesagt, Rudolf Diesel probiert noch mit dem Prinzip der Kältemaschine. An einer Stelle wird Ammoniak verdichtet und gibt dabei Wärme ab und an einer anderen dehnt es sich aus und nimmt eine

entsprechende Wärmemenge wieder auf. Und so ist es zumindest derzeit noch bei unseren Klimaanlagen im Auto.

Um sich sehr hohe Drücke und damit Verluste zu ersparen, nimmt man als Kältemittel Stoffe mit niedrigem Siedepunkt. Denn der Effekt des Wärmetransports ist um ein Vielfaches größer, wenn beim

Verdichten bzw. Expandieren jedes Mal der Siede- bzw. Taupunkt überschritten wird. Der ist heutzutage so niedrig, dass Kältemittel aus einer geöffneten Leitung als Gas entströmt. Ammoniak ist

ebenfalls ein Gas mit noch deutlich tieferem Siedepunkt. Auf seine schädlichen Aspekte gehen wir hier nicht weiter ein.

Während seiner gesamten Pariser Zeit als Direktor einer Eisfabrik und der Gründung einer Familie forscht Diesel nicht nur am Ammoniak-Kreislauf, sondern auch noch an der chemischen

Zusammensetzung möglicher Brennstoffe für seinen Motor. Nein, Steinkohlestaub scheint nicht seine erste Priorität gehabt zu haben, sondern eher Flüssigkeit z.B. auf der Basis von Petroleum.

So ungefähr mit der erzwungenen Übersiedlung seiner inzwischen auf fünf Köpfe angewachsenen Familie 1990 nach Berlin dreht sich sein Focus und er wendet sich der internen Verbrennung und der

reinen Luft als mögliches Treibmittel für hohe Temperaturen zu. Es soll schon öfter vorgekommen sein, dass jemand vor lauter Bäumen den Wald nicht gesehen hat. Seine Forderung nach einer hohen,

den Wirkungsgrad erhöhenden Verdichtung aber bleibt.

Er wendet sich also Ottos Viertaktmotor zu, aber unter einer vollkommen anderen Prämisse. Zunächst ist die Gefahr einer Selbstzündung während des Verdichtens gebannt, denn der dazu nötige Kraftstoff

fehlt. Der kommt erst in den Zylinder, wenn die Luft hoch genug erhitzt ist und damit eine Selbstzündung ohne weitere Hilfsmittel stattfinden kann.

Diesels Berücksichtigung des Wirkungsgrads geht sogar so weit, dass er von einer isothermen Zustandsänderung ausgeht. Der Kraftstoff soll also exakt so viel Wärme liefern, dass diese deren Absenkung

durch die Erweiterung des Volumens im Arbeitstakt ausgleicht. Hier bricht der Theoretiker in ihm durch. Erst sehr viel später, nämlich bei seinen Versuchen an der realen Maschine, wird er von dieser

Forderung Abschied nehmen müssen. Sie wird bis heute nicht erreicht.

Jedoch in seiner 1893 veröffentlichten Schrift 'Theorie und Konstruktion eines rationellen Wärmemotors zum Ersatz von Dampfmaschinen und der heute bekannten Verbrennungsmotoren' hält er an dem

Prinzip fest, ebenso in den Patentschriften. Hier werden Konkurrenten und Neider später viel Potenzial zur Anfechtung finden und Rudolf Diesel noch so manchen Kummer bereiten. Doch so weit sind wir

einstweilen noch nicht.

Wie es trotz der heftigen Kritik an seiner Schrift zu einer finanziellen Beteiligung von Krupp und einer praktischen von Maschinenfabrik Augsburg (vor der Fusion mit Nürnberg) kam, lassen wir

dahingestellt. Letztere Firma glaubte auch noch nach Bereitstellung einer Wirkungsstätte noch nicht, die von Diesel geforderten hohen Drücke technisch realisieren zu können, obwohl dieser seine

Ansprüche in Gesuchen an Generaldirektor Heinrich Buz schon zurückgenommen hat. Der scheint sich allerdings auf dem beschwerlichen Weg zum Dieselmotor als starke Stütze erwiesen zu haben.

Was für ein Unterschied zwischen Erwartung und Wirklichkeit. Diesel denkt, das fast drei Meter hohe Ungetüm in der abgetrennten Werkhalle relativ bald zum Leben erwecken zu können. Ja, der erste

Versuchsmotor fliegt nach der ersten Selbstzündung auseinander. Stark verändert gibt er ein beherrschbares Lebenszeichen von sich, ist aber von gleichmäßigem Laufen weit entfernt. Petroleum bzw.

Benzin direkt einzuspritzen, erweist sich also unmöglich, also wird es zusammen mit Luft eingeblasen.

Immerhin, nach unendlichen Niederlagen einem gefürchteten Abbruch der ganzen Aktion kann Mitte 1895 ein

Motor präsentiert werden, der alle möglichen Produkte des Rohöls und sogar dieses selbst akzeptiert und der davon auch noch die Hälfte verglichen mit dem Benzinmotor verbraucht. Zwei weitere, als einigermaßen

betriebssicher geltende Motoren entstehen bis 1896. Die Welt nimmt staunend Anteil.

Wir verlassen damit Rudolf Diesel und seinen Welterfolg. Für ihn bricht eine schwierige Zeit scheinbaren Reichtums, aber auch Krankheit und frühen Todes bzw. Selbstmords an. Sein Motor erlebt nach

weiteren Zeiten der Katastrophe eine Blütezeit, allerdings vor allem als große Einheit, z.B. in Kraftwerken, Schiffen und Eisenbahnen. Für den Einsatz im Kraftfahrzeug bedarf es erst noch weiterer

Patente.

Entwicklung 1

Entwicklung 1

1921 MAN-Einzylinder, 16 kW (22 PS), ca. 5.000 kg

1921 MAN-Einzylinder, 16 kW (22 PS), ca. 5.000 kg

kfz-tech.de/PDM15

Wer glaubt, mit einer Erfindung und deren Verwirklichung sei das Glück dem Erfinder für alle Zeit hold und würde das Produkt seinen Weg machen, der muss hier leider enttäuscht werden. Es ist damals

wie heute. Je größer der Hype um etwas, desto schlagartiger die Enttäuschung. Man nimmt einfach nicht wahr, dass sich die Welt nicht schlagartig verändern lässt.

Beispiel gefällig? Da wird eine Fabrik eigens für den Bau von Dieselmotoren gegründet. Rudolf Diesel ist anfangs dagegen, muss mit ansehen, wie sich zwar erst die Leute um die Aktien reißen, diese aber

nach unglaublich schlechtem Management und vielen fehlerhaft ausgelieferten Maschinen rasch an Wert verlieren. Er selbst ist krank, versucht aber trotzdem, durch Kauf der Aktien deren Inhaber ein wenig

zu entschädigen.

Allerdings ist der Ruf des Dieselmotors deutlich geschädigt. Vermutlich würde es aber auch zu früh und trotzdem massenhaft eingeführte Elektromobilität ebenso treffen. Kaum Erfahrung bei den

Reparateuren, mangelhafte Ladestruktur und deren Abrechnung, was eigentlich nichts mit der Haltbarkeit des E-Motors und seiner Batterien zu tun hätte. Jedenfalls geht es dem Dieselmotor ähnlich.

Und dann die Häme derjenigen, die den Motor nicht erfunden haben. Noch schlimmer die der Konkurrenten. Nur gut, dass der Dieselmotor zunächst in geringen Stückzahlen für Stromerzeuger, Schiffe und

Eisenbahnen gebaut wird. Dennoch gibt es für Rudolf Diesel noch einen Rückschlag, weil nämlich der Wert seiner Erwerbungen an Unternehmen für die Produktion von Dieselmotoren und Ölquellen in

Galizien, die keinen Gewinn abwerfen, sinkt.

Wir verlassen damit Rudolf Diesel. Für ihn bricht eine schwierige Zeit scheinbaren Reichtums, aber auch Krankheit und frühen Todes bzw. Selbstmords an. Er wird den weltweiten Erfolg seines Motors noch

mitbekommen. Sein Tod bewahrt ihn aber vor der Kenntnisnahme des schlimmsten denkbaren Unglücks bei der Dieselmotor-Entwicklung.

1914, ein Jahr nach seinem Tod, steht die Welt am Abgrund. Es ist der Beginn des Ersten Weltkriegs und die Industrie ist längst auf Rüstungsproduktion umgestellt. Da erhält MAN den Auftrag einen

Schiffsmotor mit 12.000 PS zu entwickeln. Er soll trotz seiner Leistungsfähigkeit nur sechs Zylinder haben und deshalb doppeltwirkend sein, also die Kolben sowohl von oben als auch von unten mit

Verbrennungsdruck zu befeuern.

Dazu muss das Pleuel in einen oberen geraden und unteren, mit dem Kurbeltrieb mitschwenkenden Teil geteilt werden. Durch die 'Kreuzkopf'-Konstruktion kann unter dem Kolben eine Art Trennwand

eingezogen und Kompression bzw. Verbrennungsdruck erzeugt werden. Egal ob Zwei- oder Viertakter, die Leistung verdoppelt sich im Prinzip.

Man baut einen Versuchsmotor, immerhin schon mit drei Zylindern. Wegen des langen Pleuels ist der Motor besonders hoch. Vor allem ist die Kühlung der nunmehr von unten isolierten Kolben

problematisch. Es fehlt an allem. Zum Probelauf muss das gesamte im Werk verfügbare Wasser zu dem (Holz-) Prüfstand umgeleitet werden. Und dann passiert es, der Motor explodiert und die Halle fängt

Feuer.

Die Folgen sind enorm. Kein Mensch hat die ölverschmierten Overalls der Arbeiter bedacht, die im Nu Feuer fangen. Insgesamt sind 10 Tote zu beklagen. Immerhin gelingt es der Feuerwehr, einen

benachbarten Drucktank zu schützen. Aber der Ruf dieses Bauprinzips ist trotz Neuanfangs mit nur einem Zylinder dahin. Es wird irgendwann in den Dreißigern völlig aufgegeben.

Wir haben hier natürlich nicht so sehr die großen Dieselmotoren im Blick. Die wurden schon bald nach ihrer Ausgliederung erfolgreich im Augsburger Werk gebaut. Nur zögernd nähert sich das an

Auszehrung leidende Werk in Nürnberg dem Bau von Lastwagen. Nein, nicht was Sie vielleicht jetzt denken. Es war praktisch die Übernahme der Produktion der schweizerischen Sauer-Werke und deren

Produkte hatten allesamt Benzinmotoren.

Der Anschub kam wieder von der Heeresverwaltung und da die Schweizer auch über ein französisches Werk den Kriegsfeind Deutschlands belieferten, konnten sie in Deutschland nicht selbst tätig werden.

Natürlich garantierte das Militär die Abnahme, aber nach dem Krieg mit Inflation und zunehmender Arbeitslosigkeit nicht mehr. Eigentlich hätte hier der Dieselmotor Spareffekte erzielen können, aber der

Lkw-Bau litt vermutlich nicht nur bei MAN an bescheidenen Stückzahlen. Zu sehr beherrschte das damals modernste Reichsbahnnetz Europas das Transportwesen.

Trotzdem arbeitet man am Fahrzeug-Dieselmotor, der natürlich fast nichts mit den bisher gebauten gemeinsam hat. Nur Daimler arbeitet mit der gewohnten Lufteinblasung, gibt aber dieses Prinzip anlässlich

der Fusion mit Benz 1926 auf. Dort beginnt das von Prosper L'Orange entwickelte Vorkammerverfahren seinen Siegeszug. Und obwohl MAN sich schon damals mit der Direkteinspritzung beschäftigt, wird

der Nebenbrennraum beim Lkw bis in die sechziger und beim Pkw bis in das neunziger Jahr die Diesel-Welt beherrschen.

Nun darf man sich den ersten MAN Vierzylinder mit 7,3 kW (10 PS) bei 700/min nicht allzu romantisch vorstellen. Er und noch lange Zeit seine Nachfolgeprodukte erfüllten kaum die geringsten Standards,

sich in seiner Nähe aufhalten zu können. Selbst wenn er nicht rußte, so stank er doch bestialisch von seiner Kraftstoffverbrennung her. Die später als erste belieferten Brauereien konstatierten zwar nur ein

Drittel Verbrauch gegenüber dem Benziner, aber auch einen leicht veränderten Geschmack des ausgelieferten Bieres.

Zusätzlich muss man sich einmal das Leistungsgewicht vor Augen führen, denn es handelte sich von Anfang um mindestens 4 Tonnen zulässiges Gesamtgewicht. Immerhin entwickelte sich der Lkw-Diesel

im Fünftonner hin zu 40 kW (55 PS) 1925. Erstaunlich sind hingegen die Laufleistungen der Dieselmotoren. Von einem sind immerhin 600.000 km freilich über eine sehr lange Zeit bekannt.

Und so konkurrierten Jahre lang die MAN-Direkteinspritzer, später mit ihrem legendären Mittenkugel-Verfahren, mit der Daimler-Benz'schen Vorkammer. Und obwohl inzwischen bei schweren Lastwagen

mehr das Drehmoment in den Fokus kam, wurde bei MAN schon 1927 der erste Zehntonner mit 150-PS-Benzinmotor aus der Taufe gehoben. Der Diesel mit entsprechender Leistung kam erst fünf Jahre

später.

Man kann sagen, dass ab 1933 bei MAN besonders auch die Busse fast nur noch mit Dieselmotoren ausgerüstet waren. Aber angesichts der im Lkw-Bereich erzielbaren geringen Stückzahlen war die

Präsenz des Dieselmotors bis zum Zweiten Weltkrieg im öffentlichen Straßenverkehr doch eher ernüchternd.

Entwicklung 2

Entwicklung 2

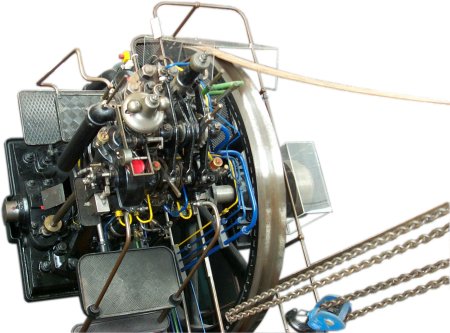

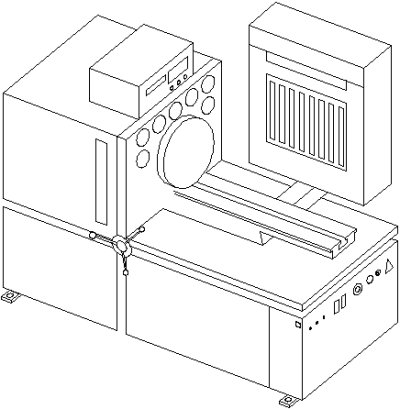

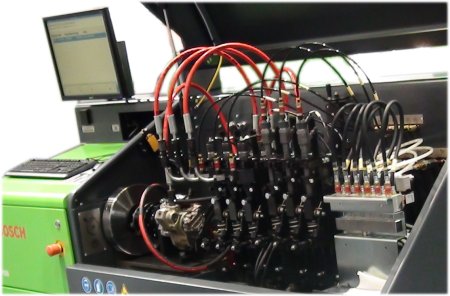

kfz-tech.de/PDM1

kfz-tech.de/PDM1

Wir beginnen in diesem Kapitel, noch einmal nach einem weiteren möglichen Motiv für den Tod von Rudolf Diesel zu fahnden. Letzteres ist das richtige Wort, denn so ganz klar ist es nicht, dass es Selbstmord

war. Allein das Datum lässt aufhorchen. Dieser Tod fällt schon fast in die Endphase der Vorbereitung des Ersten Weltkriegs. Und welche Technik spielt auch hier schon eine zunehmend bedeutende Rolle?

Ja, es sind die U-Boote, die sehr rasch ihrem Prototypen-Dasein entwachsen. Jetzt überlegen Sie einmal, was dafür der geeignete Antrieb war. Aber zum Leidwesen der Admiralität war Rudolf Diesel Pazifist.

Jetzt gibt es zwei Möglichkeiten: Entweder hat er sich selbst umgebracht wegen dem Druck, unter dem er stand, oder er wurde es, weil dann der Weg frei war.

Letzteres hat sich in jedem Fall bewahrheitet. Dieselmotoren haben über die Jahre bzw. Jahrzehnte auch bis zum Zweiten Weltkrieg enorm an Reichweite hinzugewonnen. Man spricht von bis 11.000 Meilen,

und da wohl Seemeilen gemeint sind, knapp 20.000 km. Das wäre dreieinhalb Mal über den Atlantik. Jetzt werden Sie verstehen, warum deutsche U-Boote bis fast an die Südspitze von Südamerika gelangten.

Die nächste Eroberung des Dieselmotors interessiert uns noch mehr. Sie ist verbunden mit der Erfindung der Wirbelkammer 1931 durch Harry Ricardo. Dabei wird die bis dato verwendete Vorkammer ziemlich

verändert. Durch die damals noch häufigen seitengesteuerten Motoren kann sie kugelrund sein und etwas aus der Mitte des Zylinders verschoben werden.

Der Verbindungskanal zwischen ihr und dem Hauptbrennraum ist einteilig, wesentlich größer und mündet tangential in die Kammer, wodurch ein enormer Drall entsteht. Die Luft und der eingespritzte Kraftstoff

verwirbeln miteinander und die Verbrennung verläuft sparsamer. Versuchsweise wird der neue Motor in eine Citroën Rosalie eingebaut, bei der man gerade die sehr flexible Motoraufhängung (Stichwort:

Schwebender Motor) eingeführt hat.

Ricardos Firma existiert noch heute unter 'ricardo.com'. Leider führte zum Zeitpunkt unserer Recherche ausgerechnet der Mausklick auf 'Our history' zu keinem Ergebnis. Die Motoren der Firma waren damals

besser in Schuss. Es hat zwar keinen Serieneinsatz bei Citroën gegeben, wohl aber massenhaft in Londoner Doppeldeckern, wo man von der größeren Ökonomie der Motoren gegenüber früheren Benzinern

wohl stark profitierte. Natürlich folgten auch hier bald die Taxen dem Vorbild.

Nein, fast alle Pkw nach dem Zweiten Weltkrieg waren Benziner, in Deutschland Diesel von Mercedes und später Peugeot noch äußerst selten. Bei den Lkws und Baumaschinen war man da schon weiter,

wurden die doch zum Wiederaufbau dringender gebraucht. Das galt natürlich umso mehr für die Landwirtschaft, die den Hunger nach dem Krieg in den Griff zu kriegen hatte.

Die Phase nach dem Ersatz der Pferde führte doch relativ rasch zum Dieselmotor. Europa war noch gekennzeichnet von durchschnittlich eher kleineren Betrieben, bei denen auch ein Traktor

entsprechend klein und kostengünstig sein musste. Insgesamt war der Dieselmotor in der Landwirtschaft ein Segen, musste er doch weder eine Stunde zuvor angeheizt, noch war er so unwirtschaftlich und

drehmomentschwach wie ein Benziner.

Noch eher wurden Dampfmaschinen für die Bearbeitung eingesetzt wie z.B. als Dreschmaschinen. Die wurden z.T. noch von Pferden gezogen. Doch damit war mit der flächendeckenden Einführung des

Dieselmotors in der Landwirtschaft Schluss. Heute sind dort z.T. die größten Straßenfahrzeuge zu finden und ist auf den Feldern schon längst das Autonome Fahren fast Standard.

Und dann ist da noch die Revolution hin zum Direkteinspritzer, etwa in den Sechzigern beim Lkw begonnen. Wie schwierig insgesamt die jeweiligen Verkleinerungen beim Dieselmotor waren, zeigt die

Zeitspanne von ca. 30 Jahren, die man gebraucht hat, um das System auch auf den Pkw zu übertragen. Und weil der Motorlauf anfangs noch relativ rau war, hat man mit Fahrzeugen wie dem Ford Transit und

dem Land Rover begonnen.

Und wenn wir jetzt noch den Turbolader, womöglich mit verstellbarer Turbinengeometrie hinzunehmen, sind wir in der Jetztzeit angekommen, mit Motoren in einem bis dato nicht für möglich gehaltenen

Leistungsspektrum. Das gegenüber dem Benziner größere Drehmoment ist ihm treu geblieben und wenn er jetzt auch noch mit einem nicht zu schwachen E-Motor kombiniert wird, verliert er vielleicht auch

noch sein Turboloch.

kfz-tech.de/YDM1

kfz-tech.de/YDM2

kfz-tech.de/YDM3

Robert Bosch

Robert Bosch

Robert Bosch ist hauptsächlich in die Automobilgeschichte eingegangen im Zusammenhang mit der elektrischen Zündung. Als er sich dem Dieselmotor zuwendet, hat seine Firma schon ein gewaltiges

Wachstum hinter sich. Hinzu kommt der Gewinn an Reputation, gerade auch in USA. Dort wird er mit der Anpassung des Dieselmotors an das Kraftfahrzeug wohl weniger Ruhm ernten.

Er hat den Dieselmotor schon in seinem Versuchsstadium kennengelernt. Rudolf Diesel rief nach ihm in höchster Not. Aber was sollte der Hersteller der Hochspannungs-Magnetzündung an einem Motor,

der ohne eine elektrische Zündung konzipiert war? Doch was hat Bosch dazu veranlasst, sich schließlich doch dem Dieselmotor zu widmen? Es ist vielleicht auch die ungünstige Situation nach dem Ersten

Weltkrieg, die Bosch nach neuen Wegen suchen lässt.

Nein, die Elektrik hat Robert Bosch nicht von der Pike auf gelernt, die gab es wohl zu seiner Lehrzeit so noch nicht. Immerhin ist er 1861 im ländlichen Schwaben geboren. Zudem hat er die Elektrik mit

seinem Unternehmen geprägt, nicht nur die fürs Automobil. Nein, er lernt Feinmechanik, was ihn immerhin für die Fähigkeiten zum Bau hochgenau gefertigter Einspritzanlagen prädestiniert. Mehr als die

reine Lehrzeit ist es wohl eine Art Wanderschaft, damals noch durchaus üblich, die ihn weiterbringt.

Dabei sind ihm die Grenzen des erst seit 1871 existierenden Deutschlands wohl zu eng. Er besucht Großbritannien, lernt in USA sogar Thomas Alva Edison kennen. Mit 25 Jahren ist er wieder zu Hause,

heiratet und gründet seine Firma. Von der späteren (Teil-) Spezialisierung auf Kfz-Technik ist er 1886 natürlich weit entfernt. Gerade werden die beiden ersten Automobile überhaupt, das Benz Dreirad und

die Motorkutsche von Daimler und Maybach vorgestellt.

Robert Bosch muss sich mit elektrischen Hausinstallationen und Reparaturen an kleineren mechanischen und elektrischen Teilen begnügen. Er wird später eher durch die in diesem Sektor auftretenden

Probleme hineingezogen. Entsprechend seinem bisherigen Focus baut sein Betrieb die erste elektrische Zündung dann auch zunächst für Stationärmotoren. Es ist die enorme Brandgefahr, die wohl

hauptsächlich die Neuausrüstung und den vielfach getätigten Umbau der Daimler'schen Glührohrzündung zu einer elektrischen Zündung lohnend werden lässt.

Die Magnetzündung kommt ohne Batterie aus. Bei Bosch baut man eine der ersten 1897 in ein Dreirad mit Heckmotor. Es sind die Mitarbeiter Arnold Zähringer und Gottlob Honold, die nacheinander die

Nieder- und die Hochspannungszündung entwickeln. Oft sind konkurrierende Rennteilnehmer auf den ersten Plätzen mit Bosch-Zündanlagen ausgestattet. Der Ruf eilt ab 1906 bis in die hintersten Winkel

von Amerika voraus.

Ab 1913 liefert Bosch auch komplette elektrische Ausrüstungen für Fahrzeuge. Darunter findet der Spannungsregler besondere Beachtung, eine endgültige Lösung des Problems der Spannungsregelung

erfolgt aber erst viel später. Der Erste Weltkrieg hat für das Unternehmen eine besonders große Bedeutung als ohnehin, denn schon 1913 macht man 88 Prozent seines Umsatzes außerhalb Deutschlands,

was mit dem Verlust des Krieges bedeutet, wieder fast bei null beginnen zu müssen.

Hinzu kommt die vermehrte Inanspruchnahme der Produktion durch das Deutsche Reich, auch schon vor dem Krieg, insgesamt eine Verdoppelung in Stuttgart und eine Verdreifachung der Belegschaft in

Feuerbach. Und das bei andauerndem Abzug von qualifizierten Arbeitskräften. Nach dem Ersten Weltkrieg ist da eine riesige Fabrik, die nach Beschäftigung sucht.

Das im/am Krieg verdiente Geld treibt Robert Bosch so um, dass er es sämtlich spendet. Es müssen weit mehr als 20 Millionen Mark gewesen sein, was heute eine unvorstellbare Summe wäre. Nicht

ganz konform geht er mit der Umwandlung seiner Firma zu einer Aktiengesellschaft. Jetzt muss man nur zur Hungernot nach dem Krieg noch eine immer stärkere Inflation und die in Versailler Vertrag

festgelegten Reparationen addieren, dann sind die politischen Rahmenbedingungen einigermaßen beschrieben, die sich natürlich im chaotischen Tagesgeschehen der Weimarer Republik niederschlugen.

Der Krieg ist wohl wirklich der Auslöser vieler Dinge. Wer sich mit Landfahrzeugen beschäftigte, musste einsehen, dass bei größeren Lasten der Dieselmotor der Dampfmaschine haushoch überlegen war.

Immerhin waren Schiffe schon damit ausgerüstet und man konnte den Unterschied zwischen dem Betanken mit Ölprodukten und dem mühseligen Bekohlen eines Dampfschiffes leicht erkennen, zumal

auch noch im Prinzip viel weniger Brennstoff nötig war.

Doch obwohl Rudolf Diesel schon davon geträumt hat, war an den Einbau eines Dieselmotors etwa in einen Pkw noch gar nicht zu denken. Die Zeit der Erfindung der Magnetzündung und die vielleicht noch

viel schwierigeren Arbeiten zum Spannungsregler in den zwanziger Jahren zeigen, dass ein Hersteller nicht alles machen kann. Da beginnt die große Stunde der Zulieferer, weil die Erfindungen so viel

Energie und Durchhaltevermögen brauchen und nachher alle davon profitieren können.

Übrigens, der auch für die spätere Betreuung von Einspritzanlagen so bedeutsame erste Bosch-Dienst entsteht 1921, eine Art Franchise-System, selbstständige Werkstätten, die an Bosch-Produkte und

Reparaturmethoden gebunden werden. Es soll dann die Jahreswende 1922/23 gewesen sein, als man begann, sich mit der Entwicklung einer Einspritzpumpe und -düse zu befassen. Wohlgemerkt, erst ab

1927 war deren serienmäßige Lieferung möglich, ein Jahr später die Tausendste. So hat man fast die gleiche Zeit gebraucht wie Diesel für die Realisierung des dazu passenden Motors.

Arbeitsprinzip

Arbeitsprinzip

Lange Zeit sind die Bedingungen zur Gemischbildung bei Diesel- und Benzinmotor höchst unterschiedlich. Letzterer mischt bei Vergasern oder Saugrohreinspritzung seinen Kraftstoff 'gemütlich' der Luft bei

und verbessert diese Mischung auf dem Weg zum Motorzylinder und auch noch danach, bis es dann nach Schließen des/der Einlassventils/e zur Verdichtung und Zündung kommt. Dieselkraftstoff kommt

erst viel später zu Beginn des Arbeitstakts und verbrennt sofort.

Das funktioniert nicht immer, z.B. im Kaltstart. Da kommt es zu einem Zündverzug, der sich durch das bekannte 'Nageln' bemerkbar macht. Nächtens gestartete Diesel-Fahrzeuge konnten für Nachbarn ein

Ärgernis darstellen. Inzwischen ist das durch bis zu 3 Minuten dauerndes, elektrisches Nachglühen erheblich abgemildert. Eine Abdeckung unserer Motoren nach oben hin, die fast vollkommene Kapselung

nach unten und wesentlich Geräusch dämmendere Triebwerksaufhängungen tun ein Übriges.

Trotz des Lärms, den ältere Diesel und manche neuere noch machen können, sie leiden nicht so stark unter einem Kaltstart wie der Benziner. Man hat oft die enorme Präsenz des Diesels bei den Taxi-

Unternehmen ausschließlich auf dessen günstigen Verbrauch zurückgeführt, aber auch der geringe Verschleiß bei den vielen ungünstigen Starts nach Wartezeiten spielte eine Rolle.

Wie oben schon erwähnt, neigt der Benziner, heutzutage etwas weniger, zum 'Fluten' seines Verbrennungsraumes durch ein fettes Gemisch, das er zum Anspringen braucht. Dabei entsteht überschüssiger

Kraftstoff, der sich an den Zylinderwänden absetzt, dort das Öl ablöst und mit in das Kurbelgehäuse spült. Anstieg des Ölspiegels und damit Ölverdünnung kommen bei häufig kalt gestarteten

Benzinmotoren durchaus vor.

Da hilft die Freude über mehr Öl gar nicht, es ist spätestens am Ende des Winters ein Ölwechsel fällig, auch wenn die Kilometer für den regulären Wartungsdienst noch lange nicht erreicht sind. Beim Diesel kommt

das so nicht vor, weil, wie gesagt, der Kraftstoff entweder verbrennt oder Ruß bildet, der als sogenannte Rohemission entweicht. Außerdem wäre Dieselkraftstoff als Ersatzschmiermittel wesentlich besser geeignet

als Benzin, das früher z.B. zum Reinigen von ölbenetzten Teilen benutzt wurde.

Seit auch der Benzinmotor in seiner erdrückenden Mehrheit direkt in den Brennraum einspritzt und sich die Verdichtungsverhältnisse deutlich annähern, scheint sich der Unterschied zwischen dem Benzin-

und Diesel-Prinzip zu verflüchtigen. Doch halt, bis zum endgültigen Beweis des Gegenteils bleibt die elektrische Anlage zur Bildung von Zündfunken ein Merkmal des Benziners. Und sollte der jemals in der

Serie den Übergang in die Selbstzündung bei abgeschalteter Zündanlage schaffen, dann läuft er eben in dieser Zeit nach dem Diesel-Prinzip.

Der partiell von bestimmten Herstellern (z.B. Mazda) angestrebten Zusammenführung der Verdichtungsverhältnisse sagen wir bei 14:1 unterliegen übrigens höchst unterschiedlichen Beweggründe. Da trifft

ein stark aufgeladener Dieselmotor auf einen Saug-Benziner. Denn wäre der auch aufgeladen, dann müsste dessen Verdichtung sich eher deutlich nach unten als nach oben bewegen. So aber sind die 14:1 nur ein

geometrischer Wert, der z.B. durch Verstellung der Steuerzeiten in klopfgefährdeten Betriebsbereichen zurückgenommen werden kann.

Neu sind solche verstellbaren Nockenwellen auch beim Dieselmotor, aber bisher nur für die Auslassseite bekannt, vermutlich zur Erzielung besserer Abgaswerte. Dieser Kampf ist typisch für den

Dieselmotor, während der Benziner schon immer um günstigere Verbrauchswerte ringt. Beide sind eigentlich schon weit vorangekommen, die Errungenschaften dürfen nur nicht beim Verbrauch durch SUVs

und bei der Abgasentgiftung durch Tricksereien außer Kraft gesetzt werden.

Diesel

Diesel

Besichtigt man den Glasanbau der ehemaligen Villa in Bad Cannstatt bei Stuttgart, die ehemalige Wirkungsstätte von Daimler und Maybach, stößt man in der Ecke auf einen Behälter mit der Aufschrift

'Petroleum'. Nun ist Petroleum eher als (Kraft-) Stoff für Diesel- als für Benzinmotoren bekannt. Noch der ab 1961 gebaute 190D erlaubte wahlweise die Verwendung von diesem Kraftstoff. Kann es sein,

dass die beiden knapp 15 Jahre vor Rudolf Diesel an einem solchen Motor arbeiteten?

Besichtigt man den Glasanbau in Bad Cannstatt bei Stuttgart, die ehemalige Wirkungsstätte von Daimler und Maybach, stößt man in der Ecke auf einen Behälter mit der Aufschrift 'Petroleum'. Nun ist

Petroleum eher als (Kraft-) Stoff für Diesel- als für Benzinmotoren bekannt. Diesels Versuchsmotoren liefen damit und noch der ab 1961 gebaute Mercedes 190D erlaubte wahlweise die Verwendung von

diesem Kraftstoff. Kann es sein, dass die beiden knapp 15 Jahre vor Rudolf Diesel an einem solchen Motor arbeiteten?

Auch war der Kraftstoff schon der Ansaugluft beigegeben und wurde nicht extra eingespritzt bzw. zusammen mit Luft zum Zündzeitpunkt eingeblasen. Der Dieselmotor hat also einen genau festlegbaren,

genau wie der spätere Benzinmotor. Bei ihm ist fällt er mit dem Einspritzzeitpunkt zusammen, während beim Benziner die elektrische Zündung den Prozess in Gang setzt. Und genau die hatte der erste

Motor mit Glührohrzündung noch nicht.

Damit haben wir die beiden charakteristischen Merkmale des Dieselmotors beisammen. Er verdichtet hoch, spritzt zum Zündzeitpunkt ein und zündet selbst. Da der Benziner inzwischen auch direkt in

den Brennraum einspritzt, bleibt allerdings für den Dieselmotor nur noch die fehlende elektrische Zündung. Es gibt sogar schon (Versuchs-) Motoren, die während der Fahrt auf Selbstzündung ohne

elektrische Hilfen umschalten und damit zeitweise 'dieseln'.

Das war früher übrigens ein Schimpfwort für den Benziner. Wenn der z.B. (nach-) dieselte, dann lief der noch mehr oder weniger unruhig, obwohl er schon längst ausgeschaltet war. So konnte z.B.

glimmende Ölkohle immer wieder neue Zündungen auslösen. Hielt sich das dran, so musste der Motor tatsächlich gewaltsam abgewürgt werden. Aus der Zeit stammt die Abschaltung der Kraftstoffzufuhr

im Vergaser per Magnetventil.

| Flüssiggas | unter 30°C |

| (Spezial-) Leichtbenzin | 30 - 100°C |

| (Auto-) Schwerbenzin | 100 - 150°C |

| Kerosin, Petroleum | 150 - 250°C |

| Diesel, leichtes Heizöl | 250 - 300°C |

| Schweröl, schweres Heizöl, Bitumen | über 300°C |

Hier haben Sie die unterschiedlichen Ebenen, aus denen beide Stoffe aus dem Destillationsturm herauskommen, mit entsprechend unterschiedlichen Temperaturen.

Verfahren

Verfahren

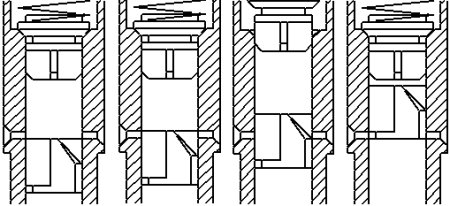

kfz-tech.de/PDM16

Es ist absolut berechtigt, dass die Verfahren der Direkteinspritzung 'M' und 'HM' ('Hochleistungs-Mittenkugel) von den Technikern der Zeit hoch gelobt wurden, aber die marktbeherrschende

Stellung hatte eindeutig die Vorkammer, stellvertretend für die indirekte Einspritzung. Warum, wenn sie doch in Sachen Verbrauch und Leistungsfähigkeit hier nicht punkten kann?

Wir haben schon erwähnt, welch ein sich ungebührlich benehmendes Kind der Dieselmotor jener Zeit ist, laut und ungebildet. Das kommt von seiner Selbstzündung, bei der wegen der hohen Temperaturen

der Kraftstoff schon beim Einspritzen an den Rändern oft zu brennen beginnt. Voraussetzung ist allerdings eine sehr fein zerstäubende Düse oder eine Vorrichtung, die den Kraftstoff schichtweise

abbrennen lässt.

Ersteres haben wir heute bei Common Rail, wo selbst noch Regentropfen hoch aufgelöst werden. Ist das nicht der Fall, wird also die Verbrennung für einen Moment verzögert, weil der Sauerstoff nicht

schnell genug an alle Teile des Konzentrats gelangt, dann ist das Ergebnis der sogenannte Zündverzug. Bestes Beispiel dafür: das Nageln des Dieselmotors nach Kaltstart, früher wesentlich drastischer als

heute.

kfz-tech.de/PDM17

kfz-tech.de/PDM17

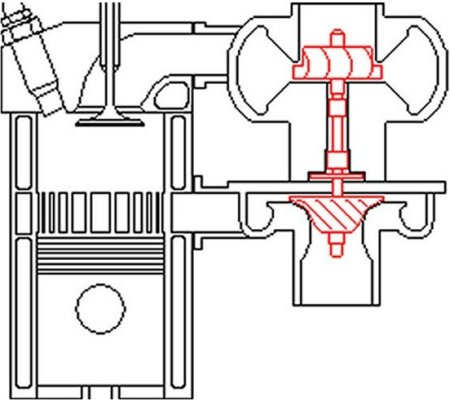

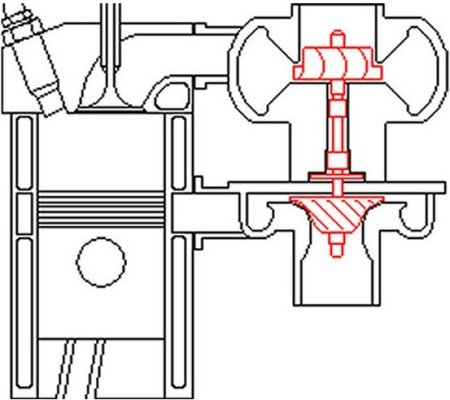

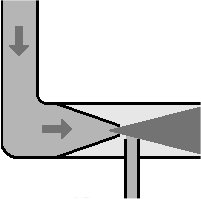

Was also tun? Man schafft den Nebenbrennraum und fängt dort die erste Wucht der Verbrennung ab. Der Druck gelangt dann über Bohrungen in den Hauptbrennraum. Man darf nicht vergessen, dass

Daimler-Benz schon früh auch den Pkw als Objekt der Begierde für den Dieselmotor auserkoren hat. Und immerhin hat der es nicht nur dort bis in die Coupés und Cabrios geschafft.

1936 Mercedes 260 D, 33 kW (45 PS) bei 3000/min

1936 Mercedes 260 D, 33 kW (45 PS) bei 3000/min

kfz-tech.de/PDM18

Davon war allerdings der erste Motor von 1936 noch meilenweit entfernt. Ein Raubein, das man nur dem Taxigewerbe zumuten konnte, wegen dem geringeren Verschleiß bei Kaltstart und dem günstigeren

Verbrauch. Bei einer solchen Zielsetzung eines Dieselmotors für die Luxusklasse muss man zwangsläufig mit der Vorkammer liebäugeln, auch wenn dieses Verfahren einer raschen Verbrennung und damit

der Leistungsfreude im Wege steht.

Oel Motor 138 2.545 cm3 (90 mm * 100 mm), 20 : 1, R4, OHV, 33 kW (45 PS) 3000/min, 4-Gang, 1./2. unsynchronisiert, ca. 95 km/h, 1936-40, ca. 2.000.

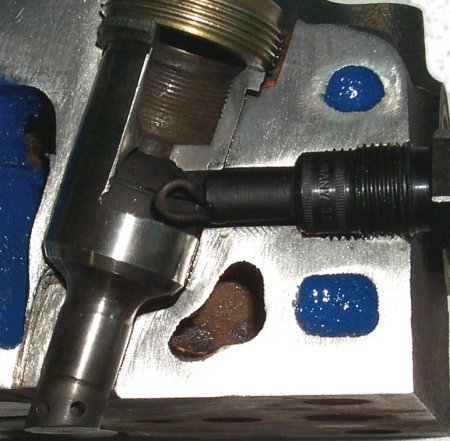

kfz-tech.de/PDM19

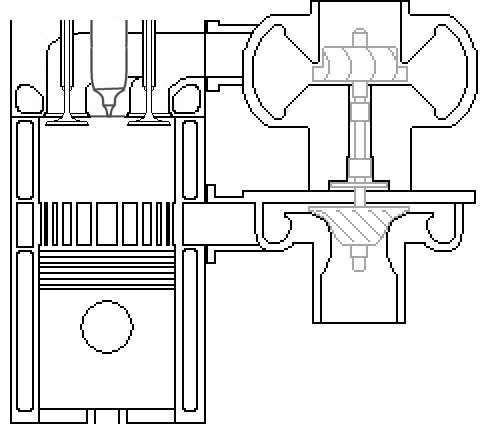

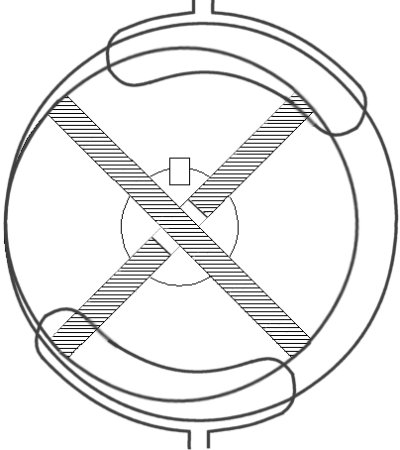

Besser kann das die Wirbelkammer, vor allem ab 1976 von VW entdeckt. Hier kommt schon, wie bei der Direkteinspritzung in noch stärkerem Maß, die Verwirbelung ins Spiel. Während des

Verdichtungstakts gelangt Luft in die Kammer. Da der Verbindungskanal vom Hauptbrennraum tangential mündet, wird diese in eine Drehbewegung versetzt, was die Bezeichnung 'Wirbelkammer'

rechtfertigt.

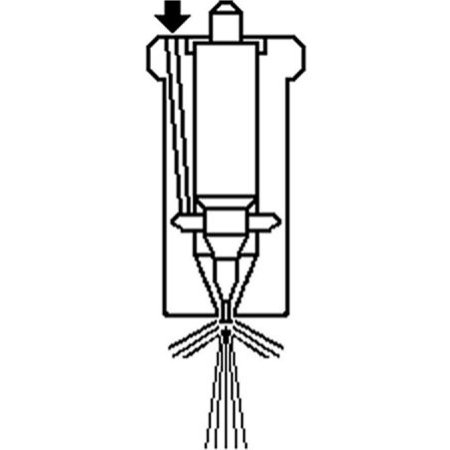

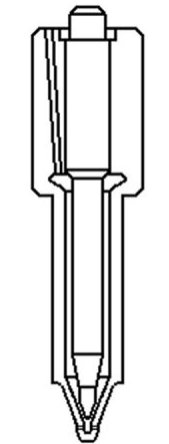

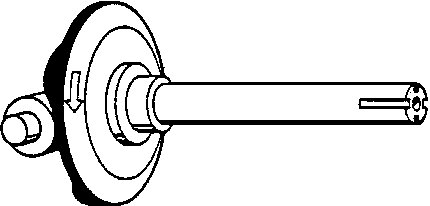

Hier münden auch die Einspritzdüse und der Glühstift, damals noch Glühkerze genannt. Die Düse hat diese Bezeichnung immer schon gehabt, obwohl es strenggenommen ein druckgesteuertes Ventil ist.

Wichtig ist der Unterschied zu der Düse des Direkteinspritzers, denn es ist eine Zapfendüse, genauer gesagt, eine Drosselzapfendüse. Es ist ein den Raum der Wirbelkammer ausfüllender Strahl, allerdings

mit dem Versuch, diesen über die Zeit des Einspritzens einigermaßen gleichmäßig zu verteilen.

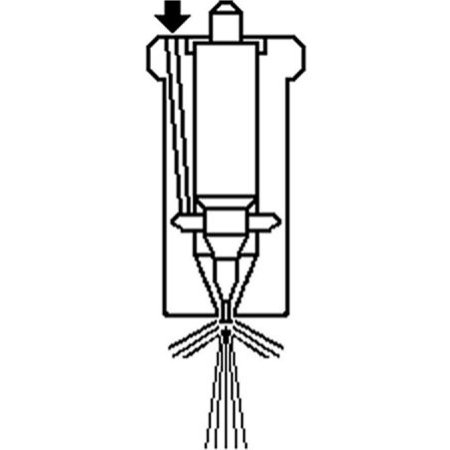

Unten sehen Sie dann die Lochdüse des Direkteinspritzers. Hier reicht die Düsennadel nicht bis nach draußen, sondern endet in einem kleinen Fortsatz der Düse, der feinste Sacklöcher von vielleicht 0,1

bis 0,2 mm Durchmesser enthält. Auch ist der Düsenöffnungsdruck mit ca. 175 bar zu ca. 130 bar bei der Zapfendüse höher. Bei der Lochdüse entsteht also ein scharfer Strahl, der die Wandung eines

mehr oder weniger abgegrenzten Raumes im Kolben trifft und dort möglichst schichtweise abbrennt.

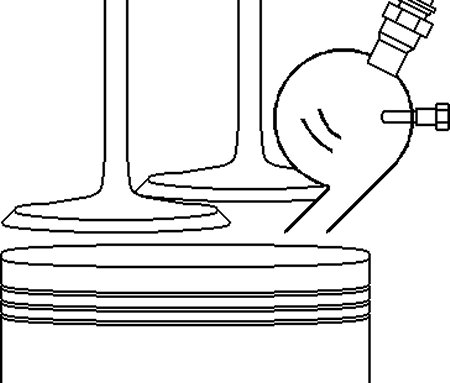

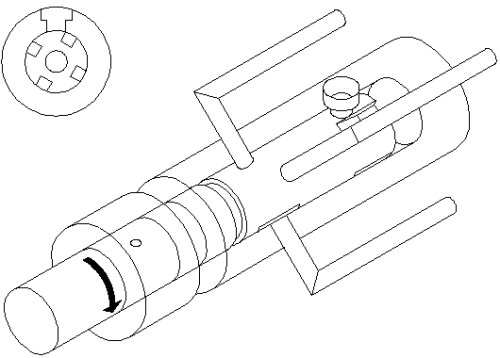

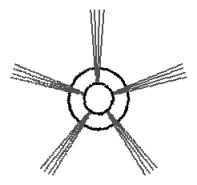

Im Bild unten ist natürlich kein Kolben von den hier besprochenen Fahrzeugen zu sehen, sondern aus einer kleineren Diesellok. Aber eines zeigt das Bild sehr deutlich, nämlich die Wirkung von Lochdüsen,

in diesem Fall mit sechs Spritzdüsen.

kfz-tech.de/PDM20

Womit wir wieder beim M-Verfahren wären. Es geht auf Siegfried Meurer zurück und basiert auf der von ihm erfundenen Kugel mitten im Kolben, nach oben offen. Ein- oder Zweilochdüsen spritzen hier tangential auf

deren Wandung, wodurch in Verbindung mit viel Luftbewegung der Kraftstoff schichtweise verbrennt.

Pkw-Dieselmotor

Pkw-Dieselmotor

Smart-Dieselmotor

Smart-Dieselmotor

kfz-tech.de/PDM21

Eigentlich ein Unding, dass ausgerechnet nach beinahe ungebrochenem Erfolg von SUVs der Dieselmotor im Verkauf deutlich zu schwächeln beginnt. Dabei wären wir doch gerade bei dieser Fahrzeugart auf

geringen Spritkonsum dringend angewiesen. Zum Glück scheint sich das Interesse leicht hin zu den kleineren SUVs und dann auch oft 'nur' mit Zweiradantrieb zu verlagern.

Aber ein Trend ist klar erkennbar: Der CO2-Ausstoß steigt nach Jahren der erfolgreichen Bekämpfung wieder an. Dabei sind wir im Moment für die rein elektrische Mobilität noch gar nicht gerüstet.

Man könnte sie gar nicht mit regenerativem Strom füllen, die vielen Fahrzeuge, deren Motoren den Verbrenner ersetzen würden. Und ein Benzin-Hybrid ist, gewiss auf der Fernstrecke, nur auf dem Papier

sparsam.

Dabei hatte er es fast geschafft. Die von Amerika erzwungene Gleichstellung bei den Stickoxiden mit dem Benziner hätte ihn noch für eine gewisse Zeit an der Spitze der Umweltbewegung gehalten, wären da

nicht Tricksereien, die nicht bloß auf VW gerichtet uns wohl noch längere Zeit in Atem halten. Aber schnell mit hohem Verlust verkaufen? Da freut sich der/die neue Besitzer/in, also tun Sie etwas für das

Ausland. Aber stillgelegt wird so ein Auto ganz gewiss nicht.

Wenn Sie mich fragen, ich bin noch nie gerne mit dem Auto in die Stadt gefahren, in fremde ohnehin nicht. Es ist so schade um das Prinzip, weil im Grunde alles auch für das Erreichen der Abgasnorm 6d

(ohne Temp) vorhanden ist. Klar, so besonders günstig ist das nicht, aber welches umweltfreundliche Prinzip ist schon kostengünstig. Vergleichen Sie ein Erdgasfahrzeug mit einem Benziner wegen des

Kaufpreises und mit einem Diesel wegen des Verbrauchs!

Einspritzanlage des Smart-Dieselmotors

Einspritzanlage des Smart-Dieselmotors

kfz-tech.de/PDM22

Wie hat das eigentlich angefangen mit dem Dieselmotor? Man musste kein besonderer Pessimist sind, um Anfang der 30er Jahre der Möglichkeit erfolgreicher Konstruktion eines Dieselmotors für Pkw mit dem

Daumen nach unten zu begegnen. Dabei sind die Zeiten nach der Weltwirtschaftskrise dafür wie geschaffen. So schrumpft auch der Vertrieb von edlen Mercedes-Fahrzeugen deutlich.

Als Taxen dienen benzinbetriebene, enge 170er. Der Sprit kostet damals knapp 40 Pfennig, Diesel nur knapp 30. Vermutlich ist sogar für Taxen eine Vergünstigung auf knapp 20 Pfennig möglich. Und dann der

geringere Verbrauch von damals bis zu 60 Prozent eines Benziners. Allerdings ist das Netz an Diesel-Tankgelegenheiten äußerst dürftig, jedoch für Taxen wiederum nicht so entscheidend.

Allerdings hat man bisher nur Großes für diesen noch ungewöhnlichen Brennstoff gebaut. Schiffe, Eisenbahnen und auch schon (vereinzelt, aber nicht flächendeckend) Lastwagen lassen sich einigermaßen

problemlos betreiben. Das Problem sind die unglaublich geringen Fördermengen, die auch noch auf den allerdings kleineren Drehzahlbereich bis etwas 3000/min sauber aufgeteilt werden müssen.

Also nimmt man möglichst große Einzelzylinder, möchte aber einen nicht zu großen Motor haben. Das Ergebnis ist bei Daimler-Benz ein erster Dreizylinder mit 1,8 Liter Hubraum. Man könnte diesen Motor

auch als das Fiasko Nr. 1 bezeichnen, denn zu dem unruhigen Lauf eines Dreizylinders kommt die noch viel größere Unruhe des Einspritzverfahrens hinzu. Auch hinten eingebaut wird das Schütteln nicht

geringer.

Es folgt Fiasko Nr. 2 mit sogar 26 kW (35 PS) statt 22 kW (30 PS), trotz vier Zylinder immer noch inakzeptabel. Das daraus entstehende kleinere Fiasko Nr. 3 mit 29 kW (40 PS) und 1,9 Liter Hubraum wird

sogar in Versuchsträger eingebaut, kann aber ebenfalls nicht überzeugen. Den nun folgenden Weg hat es auch später noch gegeben, nämlich einen Diesel- aus einem Benzinmotor heraus zu entwickeln.

Da man aber hier einen Sechszylinder nimmt, entsteht so etwas wie Fiasko Nr. 4. Und erst, als man diesen um zwei Zylinder amputiert, ist endlich, naja, Ruhe kann man das nicht nennen. In der riesigen

Karosserie des 260 D agiert der Motor gerade so friedlich, dass Taxifahrer seine Vorteile höher als die Nachteile einschätzen, Privatpersonen jedoch nicht.

Sehr geholfen haben in dem Prozess andere Motorlagerung und eine feiner zumessende Einspritzpumpe von Bosch. Übrigens, viel schmächtiger ist der erste Diesel-Pkw von Hanomag, der ebenfalls auf der

Berliner IAA zu sehen ist. Warum der Mercedes dennoch als erster Pkw mit Dieselmotor gilt, liegt daran, dass Hanomag die nächsten zwei Jahre nicht liefern kann.

Hanomag Rekord Diesel

Hanomag Rekord Diesel 1.910 cm

3 (80 mm * 95 mm), 20 : 1, R4, OHV, 26 kW (35 PS) 3000/min, 4-Gang, 1./2. unsynchronisiert, ca. 90 km/h, 1938-40, ca. 1.000.

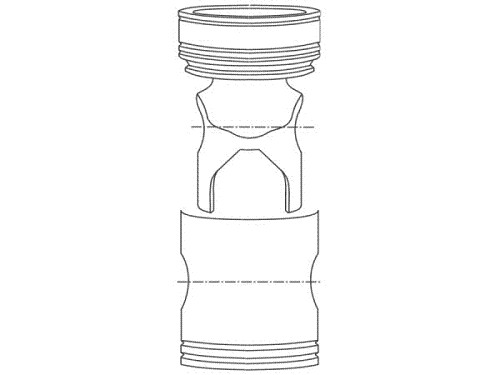

Denn obwohl man mehr Erfahrung mit kleineren Dieselmotoren hat, z.B. bei Antrieben für die Landwirtschaft, reißt hier mangelnde Haltbarkeit das Zeitfenster für einen 1,7 Liter und 23,5 kW (32 PS)

auseinander. Nun darf man allerdings der Firma auch besondere Ansprüche an die Haltbarkeit unterstellen. Der ab 1938 in den Hanomag Rekord eingebaute Dieselmotor verfügte sogar über nasse Laufbuchsen

und, wie bei Mercedes, eine fünffach gelagerte Kurbelwelle.

Und um das Vermögen des neuen Dieselmotors zu betonen, ist man gleich im ersten Jahr an Rekordfahrten auf der neuen, noch nicht allgemein freigegebenen Autobahn bei Dessau zusammen mit Mercedes

und Caracciola (Video unten) beteiligt. Allerdings liegt dessen Geschwindigkeitsbereich mit ca. 400 km/h in weiter Ferne. Immerhin lautet aber einer der vier Diesel-Weltrekorde auf ganz knapp 160 km/h mit

fliegendem Start.

Sie haben es vielleicht schon bemerkt: Obwohl beide Motoren nach dem Vorkammer-Prinzip arbeiten, ist beim Hanomag von besonders ungebührlichen Verhalten nicht die Rede. Man könnte sich von der

relativen Laufruhe des Motors auch heute noch überzeugen, denn in 12-jähriger Arbeit ist es einem Team (Video unten) gelungen, unter Mitwirkung von Sponsorgeldern gelungen, den 1940 zerstörten

Rekordwagen neu aufzubauen.

Leider hat Hanomag einen möglichen Verkaufserfolg des neuen Dieselmotors, von dem es sogar einen Sechszylinder als Prototyp gegeben haben soll, nicht mehr auskosten können, denn mit dem Ausbruch

des Zweiten Weltkriegs war an Pkw-Verkauf an Privatpersonen nicht mehr zu denken. Sollten Sie aber demnächst jemand auf Dieselmotoren schimpfen hören, weisen Sie bitte darauf hin, wie unglaublich

schwierig seine Geburt im Pkw war.

kfz-tech.de/YDM4

kfz-tech.de/YDM5

Lkw-Dieselmotor

Lkw-Dieselmotor

kfz-tech.de/PDM23

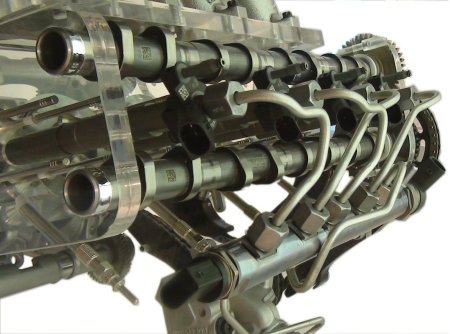

Der Motor des Lkw ist der Klassiker unter den Fahrzeug-Dieselmotoren. Erst daraus wurde dann der für den Pkw entwickelt. Taucht die Frage auf, was denn eigentlich den Lkw- vom Pkw-Dieselmotor

unterscheidet. Heute eher weniger, früher deutlich mehr, wie das Bild oben zeigt. Der Unterschied in der Schwere der Bauart ist natürlich geblieben.

Jetzt schauen sie sich nur einmal das Pleuel für einen MAN-Motor an. Sie können zwar dessen Größe so nicht recht einschätzen, aber schon den Unterschied zu einem vergleichsweise kleinen Pleuel

eines Pkw-Motors erahnen. Die Schräge im großen Pleuelauge rechts ist oft nicht nur dem Einsatz in einem V-Motor geschuldet, sondern nicht selten auch, weil es so stark dimensioniert ist, dass es beim

Ausbau sonst nicht durch den Zylinder passen würde. Besonders beim Lkw-Dieselmotor geht es um eine extra stabile Bauart.

kfz-tech.de/PDM24

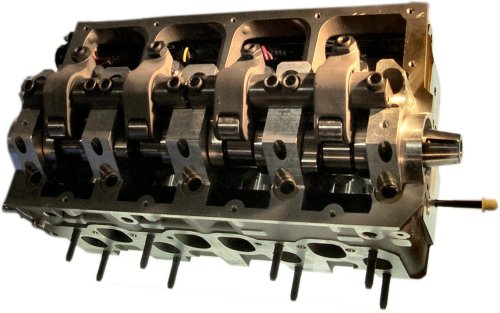

Natürlich gibt es Dieselmotoren in V-Ausführung ab 8 Zylinder. Oben der Zylinderblock von einem V-12. Allerdings für der Lkw-Bereich scheint der V-Motor auf dem Rückzug zu sein. Als eine der letzten Firmen

hat Daimler den V-6 auf Reihenmotoren umgestellt. Und der V-8 hat sich im Verkauf nicht bewährt. Hier hat MAN eine Schlappe erlitten. Spediteure sind der Meinung, dass der große Sechszylinder

inzwischen fast das gleiche leisten kann für weniger Gestehungs- und Spritkosten.

Komplizierter auch als beim Pkw-Motor kann der Kolben eines modernen Sechszylinder-Reihenmotors sein, obwohl er diesem viel mehr ähnelt als früher. Wer hätte je gedacht, dass ein Lkw-Motor zwei

obenliegende Nockenwellen bekäme. Auch von der Pumpedüse hat er sich getrennt und betreibt nun seine Gemischaufbereitung mit Common-Rail, zu allerdings etwas geringeren Drücken.

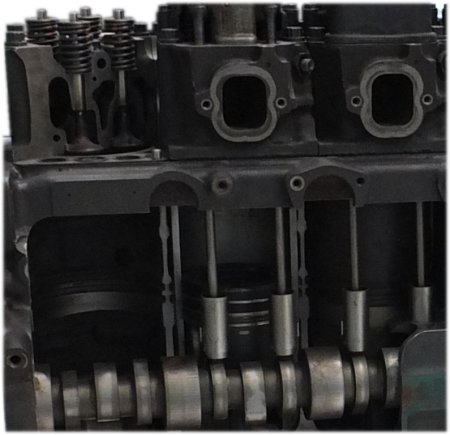

An der Zylinderlaufbuchse tritt der Unterschied zum Pkw-Motor wieder zutage, bei dem die höchstens eingegossen ist. Hier handelt es sich um eine Nasslaufbuchse. Denn dieser Sechszylinder von MAN ist auf eine

Gesamtlaufleistung von 1,5 Mio. km konzipiert. Das gilt dann allerdings nicht für die Kolben/Zylinder-Einheit, die relativ leicht, nicht selten sogar ohne Motorausbau ausgetauscht werden kann.

kfz-tech.de/PDM26

Über Aufladung verfügte der Lkw-Diesel in der Geschichte sogar noch etwas früher als der im Pkw. Der hier vorgestellte D2066 hat 10,5 Liter Gesamthubraum, 199 kW (270 PS) bei 1900/min und 1250-2100 Nm

Drehmoment bei 1000-1400/min. Solche Motoren glänzen nicht unbedingt durch Leistung, sondern durch Drehmoment. Dort, wo es hoch ist, werden sie auch meistens betrieben, nicht weit von der Leerlaufdrehzahl

eines Pkw-Motors entfernt.

Wenden wir uns dem etwas älteren Motor im Bild ganz oben zu. Allen Lkw-Motoren ist der große Ölvorrat eigen. Das sind dann so mal eben 40 Liter. Dafür war aber auch der Lkw der erste mit Wechselintervallen bis

100.000 km. Natürlich ist auch der Bedarf an Kühlmittel entsprechend größer.

Hier sehen Sie noch eine Besonderheit, die es bei Pkw-Motor so nicht gibt, nämlich eine untenliegende Nockenwelle, die über Stößelstangen und Kipphebel vier Ventile bedient. Typisch für die älteren OHV-Motoren

sind die einzelnen Zylinderköpfe. Heute muss ein durchgehender Kopf mit der Dichtigkeit zu den Nasslaufbuchsen fertig werden.

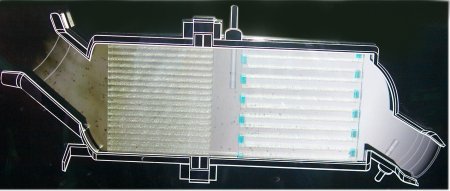

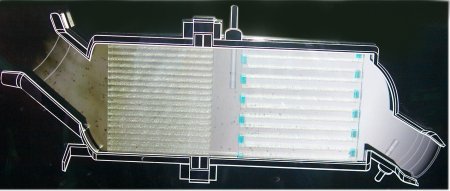

kfz-tech.de/PDM27

Große Unterschiede bei der Kühlung der Ladeluft. Während die beim Pkw inzwischen durch Kühlmittel unmittelbar am Motor erfolgt, leitet man sie beim Lkw in riesigen Rohren durch einen ganz vorne angeordneten

Luft-Luft-Kühler. Umgekehrt ufert das System mehrerer und z.T. hintereinander geschalteter Lader beim Pkw viel mehr aus.

kfz-tech.de/YDM6

kfz-tech.de/YDM7

kfz-tech.de/YDM8

Detroit Diesel

Detroit Diesel

| Detroit Diesel |

| Typ | kW | 1/min | kg |

| 2-71 | 50 | 2.000 | 435 |

| 3-71 | 67 | 2.100 | 692 |

| 4-71 | 118 | 2.100 | 807 |

| 4-71T | 140 | 2.100 | 830 |

| 6-71 | 175 | 2.100 | 993 |

| 6-71T | 210 | 2.100 | 1.016 |

| 6V71 | 175 | 2.100 | 912 |

| 6V71T | 204 | 2.100 | 943 |

| 8V71 | 234 | 2.100 | 1.048 |

| 8V71T | 266 | 2.100 | 1.132 |