Kurbeltrieb 2

Von den beiden Maßen Bohrung und Hub haben wir schon gesprochen. Dabei ist Bohrung und damit der Durchmesser des Kolbens von dem des Zylinders abzüglich von ein paar Hunderstel abhängig. Und der

Hub hängt allein an der Kurbelwelle, nicht etwa dem Pleuel. Er ist nicht so leicht zu bestimmen wie die Bohrung, es sei denn, der Kurbeltrieb ist zusammengebaut.

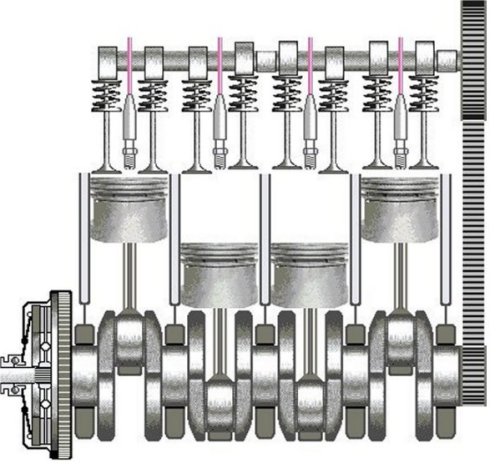

Denn die Kurbelwelle ist aus Haupt- und Pleuellagern zusammengesetzt, die weder den gleichen Durchmesser noch die gleiche Breite haben müssen. Verbunden werden beide durch die Kurbelwangen, die

jenseits der Pleuellagerseite noch über vorstehende Gewichte verfügen können. Sie ahnen es, während der Kolben in Richtung Kurbelwelle gleitet, soll das durch die Gegenbewegung der Gewichte ausgeglichen

werden.

Ein geringes Gewicht des Kolbens ist also schon sehr entscheidend. Zumal er gerade bei hochdrehenden, sportlichen Motoren durch eine größere Bohrung eher zulegt statt abnimmt. Immerhin bestimmt die

Bohrung auch, wie viel Platz im Zylinderkopf für die Ventile bleibt. Deren Größe ist von Vorteil, weil dann auch in durch hohe Drehzahlen beschränkten Zeiten noch genügend Frischgas den Zylinder füllt bzw. als

Abgas diesen verlässt.

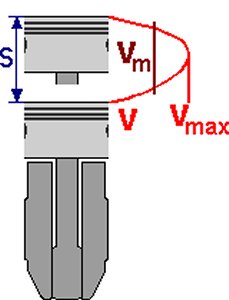

Es gibt noch einen Grund für eine gegenüber dem Hub größere Bohrung, nämlich die Kolbengeschwindigkeit. Allerdings ist da kaum etwas Wechselvolleres wie diese. Von Null im jeweiligen Totpunkt kann diese

nach nur dem halben Hub bei hoch drehenden Motoren durchaus 100 km/h erreichen um bis zum anderen Ende der Laufbahn total abzusinken. Denn eins ist sicher, wenn sich die Richtung eines bewegten

Gegenstandes ins Gegenteil verkehrt, muss die Geschwindigkeit zwischendurch Null gewesen sein.

| vm = mittlere Kolbengeschwindigkeit |

Hub und Bohrung wurden in ihrem Verhältnis zueinander früher noch mehr beachtet. Da unterschied man Lang- und Kurzhuber, je nachdem, ob er größer oder kleiner als die Bohrung war. Bei Gleichstand sprach

man von quadratischer Auslegung, weil man sich die beiden als Seiten eines Rechtecks vorstellte. Auch der Langhuber hat einen Hauptvorteil. Er ist nämlich bei sonst gleichen Faktoren in der Regel mit einer

größeren Durchzugskraft im unteren Drehzahlbereich ausgestattet.

Im Zeitalter des Turboladers spielt das alles nicht mehr eine so große Rolle. Sogar die früher gerade noch als Grenze geltende zulässige Kolbengeschwindigkeit von 16 m/s wird sogar von Serienmotoren

teilweise deutlich überschritten. Rennmotoren durften da immer schon etwas mehr. Man sagt dem Turbo nach, er sorge insgesamt für niedrigere Maximaldrehzahlen als bei Saugmotoren.

Das alles ficht den Dieselmotor nicht an, obwohl auch der sich immer an die früher geltende Regel hält, doch bitteschön ein Langhuber zu sein. Auch sein Drehzahlniveau ist nach einer kurzen Delle nach

Einführung der Aufladung wieder zur alten Höhe zurückgekehrt, für ihn ist freilich nicht unbedingt die des Benziners erreichbar. Der wiederum dreht inzwischen auch wegen der Abgase und dem Verbrauch z.T.

deutlich niedriger.

Der Turbo hat möglicherweise auch dem Kurbeltrieb zu schaffen gemacht. Spitzendrücke von 200 bar beim Dieselmotor sind heute eine ganz andere Hausnummer gegenüber früher. Hinzu kommen Tuner, die

den Motoren noch einmal mehr Ladedruck aufoktraieren, ohne für eine innere Verstärkung zu sorgen. Aber wie könnte die aussehen?

Da gab es vor vielleicht 80 oder noch mehr Jahren noch Einschicht-Lagerschalen zwischen Kurbelwelle und Pleuel bzw. Motorblock. Die konnten sogar in der reparierenden Werkstatt gegossen und durch

handwerkliche Bearbeitung so in Form gebracht werden, dass rundum ein vernünftig geringes Spiel entstand. Den Rest erledigte ein sehr gemäßigtes Laufverhalten während der Einlaufphase.

Unglaublich viele Ölwechsel und sogar Spülungen erledigten den Rest. Natürlich waren dann 100.000 erreichte störungsfreie Kilometer schon eine kleine Sensation. Ersetzt wurden sie dann durch

Mehrschichtlager, von der Kontaktschicht mit der Kurbelwelle weiter nach außen immer härter werdend. Man hat sie in der Ausbildung früher auswendig gelernt: Weißmetall, Nickeldamm und Bleibronze, von

innen nach außen.

| Lagerschale mit Bund zur Axiallagerung |

Zusatzvorteil: Man konnte an der stellenweise sichtbaren Kupferfarbe der Bleibronze sehen, dass nicht nur die Einlaufschicht, sondern auch die Laufschicht schon teilweise entschwunden und nur noch die

Tragschicht vorhanden war. Natürlich konnten jetzt die Lagerschalen nur noch ersetzt statt aufgearbeitet werden. Spannend, sie mit genügend Öl einzubauen und möglicherweise ihren Gleitwiderstand durch

Anheben und Fallenlassen zu kontrollieren.

Und erst die Kurbelwelle ohne alles in die Lagerschalen zu vertiefen. Da kommen dann noch anders geformte Schalen oder Ausgleichsscheiben am Ende für die Axiallagerung hinzu. Deren Spiel von sagen wir

einem Zehntel Millimeter muss ebenfalls stimmen. Könnte man doch einem stundenlang auf der Kupplung stehenden Laien klarmachen, wie sehr sein Verhalten dieser Lagerungsart schadet.

|