Kfz-Technik - Reihenpumpe

Wir hatten mit dem Vorkammer- und Mittelkugelverfahren geendet. Es gibt noch ein anderes Nebenbrennraumverfahren, doch dazu später mehr. Bei der Einspritzanlage hatten wir uns mit den Zapfendüsen

beschäftigt, die beim Pkw unglaublich geringen Fördermengen pro Zylinder berechnet und verfolgen jetzt die Einspritzleitungen von den Düsen zu einem zentralen Element, der Reihen-Einspritzpumpe.

Sie beherrscht die Szene in einer verkleinerten Bauform, z.B. als M-Pumpe bei den Pkw-Dieselmotoren von Mercedes und als P-Pumpe übergreifend im Lkw-Bereich. Bei den Pkws gibt es lange Zeit als

ernstzunehmenden Konkurrenten eigentlich nur Peugeot, wo man aber auf das Prinzip der Verteilerpumpe setzt. Der Unterschied ist gut von außen sichtbar, denn entweder gibt es für jeden Motorzylinder ein

Pumpenelement in Reihe angeordnet, oder ein einziges Pumpenelement verteilt nur, wie der Name schon sagt, reihum entsprechend der Spritzfolge.

Wir haben es also mit einer Art Mini-Reihenmotor zu tun, Kolben und Zylinder so viele wie beim mit Kraftstoff zu bedienenden Motor. Nein, so ganz passt das Bild nicht, denn in eine Einspritzpumpe wird nur

Drehkraft hineingesteckt, heraus kommt Kraftstoffdruck in dafür geeigneten Leitungen. Deshalb gibt es in einer Reihenpumpe eine Nocken- statt einer Kurbelwelle, im Prinzip vergleichbar mit der des

Verbrennungsmotors.

Immerhin, die Drehzahl ist bei beiden gleich, also halb so groß wie die der Kurbelwelle, denn jedes Pumpenelement muss seinen Motorzylinder ja nur ein Mal alle zwei Umdrehungen füttern. Um Gleitreibung

zu vermeiden, gibt es Rollenstößel zu den Kolben der Pumpenelementen hin und natürlich Rückholfedern. Wird ein Kolben durch seinen Nocken nach oben bewegt, so verschließt sich nach kurzem Weg der

Einlasskanal und es bleibt dem Kraftstoff nur noch der Weg oben am Rückschlagventil vorbei zur Düse des jeweiligen Zylinders.

Eigentlich recht einfach, wenn immer die gleiche Menge pro Zylinder eingespritzt werden soll. Aber die Menge soll regelbar sein, früher durch Gaspedal und Fliehkraftregler direkt, später vollkommen

elektronisch geregelt. Ganz allgemein kann man sagen, dass die Mengenregelung durch Drehung der Kolben erfolgt. Das wird vollkommen gleichmäßig durch eine Regelstange erreicht, deren längliche

Verzahnung in je einen Zahnkranz um die einzelnen Kolben greift. Wird die Regelstange verschoben, drehen sich alle schön gleichmäßig mit.

Mehr Gas zu geben bedeutet also, diese Regelstange zu verschieben. An den Kolben selbst ist dafür eine Abkoppelung von dem Prinzip nötig, dass der Hub automatisch auch der Förderhub sei. Ist er ohnehin

nicht, denn auf jeden Fall müssen ja während des Förderhubs erst noch die eine oder, falls vorhanden, die zwei Zulaufbohrungen geschlossen werden. Aber auch der Resthub ist nicht gleich dem Förderhub, denn

irgendwann erreicht eine unten in die Kolben gefräste Steuernut eine Zulaufbohrung.

Dazu muss man wissen, dass diese Steuernut durch Bohrungen eine Verbindung zum Raum oberhalb des Kolbens hat. Sie muss also ebenso dicht sein, wie der Kolben zur Wandung insgesamt. Vollkommen

dicht geht allerdings nicht, denn etwas Dieselkraftstoff muss hier noch Schmierungsarbeit leisten. Fast noch wichtiger ist die unterschiedliche Höhe der unteren Steuernut auf den Umfang gesehen.

Also bricht immer dann der Einspritzdruck zusammen, wenn diese Nut eine Zulaufbohrung erreicht. Passiert das später auf dem Weg nach oben, dann ist die Einspritzmenge größer. Wichtig für die ganze

Konstruktion ist also, dass die Kolben in jeder Drehposition ihre Hübe ausführen können. Mehr Gas bedeutet also, Regelstange weiter hinein.

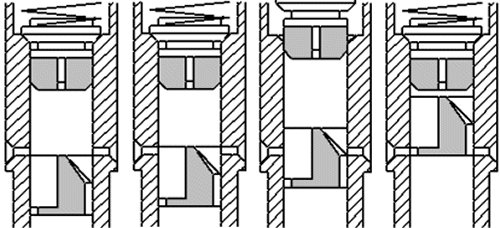

Hier noch einmal vier charakteristische Stellungen des Kolbens von einem Pumpenelement. Ganz links hat der seine unterste Stellung. Die Einlassbohrungen sind geöffnet, Kraftstoff strömt herein. Über den

Zustand dieses Raumes zwischen Kolben und Rückschlagventil sprechen wir später. Dann dreht sich die Nockenwelle ein wenig weiter und der zuständige Nocken hebt den Kolben an.

Ab dem Moment, wo die Einlassbohrungen gerade verschlossen werden, beginnt sich ein Druck aufzubauen (von links Bild 2). Überwindet der Druck die Kraft der Feder am Rückschlagventil oben, dann öffnet

dieses und der Druck pflanzt sich fort durch die Einspritzleitung zur Düse des jeweiligen Zylinders. Die Druckpulsationen in den einzelnen Einspritzleitungen sind so groß, dass man sie durch Anfassen der

Leitungen spüren kann.

Das Bild 3 von links hält aber noch eine andere Besonderheit parat, denn hier erreicht die schräg verlaufende untere Steuerkante eine der Zulaufbohrungen. Das hängt natürlich von der jeweiligen Drehung des

Kolbens ab. Würde der Kolben so gedreht, dass die graue ausgefräste Fläche nach links wandert, würde das ein späteres Öffnen der Zulaufbohrung bedeuten, also mehr Gas. Die Drehung nach rechts hätte

genau die umgekehrte Wirkung, Tendenz Richtung Leerlauf.

Was bewirkt nun das Öffnen der Zulaufbohrung durch die untere Steuerkante. Man nennt das auch 'Förderende' im Gegensatz zu 'Förderbeginn' im Bild 2. Der bisher aufgebaute Druck bricht zusammen, was

im Bild 4 durch ein Rückschlagventil dokumentiert wird, das wieder auf seinen Sitz zurückgekehrt ist. Auffällig ist neben dessen unbedingt nötigen Führung ein zweiter Bund unmittelbar unterhalb der

eigentlichen Dichtfäche.

Wegen diesem Bund wird das Rückschlagventil auch 'Tauchkölbchen' genannt. Er hat die Aufgabe, dem Kraftstoff in der Einspritzleitung ein ganz bestimmtes Quantum an mehr Volumen zur Verfügung zu

stellen. Vorteil: Der Druck hier und damit auch an der Einspritzdüse wird leicht gesenkt. Diese Druckminderung ist gerade so bemessen, dass ein eventuelles Nachspritzen der Düse unbedingt verhindert wird,

denn die ist nachteilig für den Verbrennungsprozess, die Haltbarkeit und auch für die Abgaszusammensetzung.

Jetzt fehlt uns noch, den durch die Kraft der Feder verordneten Weg des Kolbens zurück auf die Stellung im Bild 1 zu erklären. Unterschätzen Sie das bitte nicht, denn die sonst in dieser Situation helfende

Luft ist hier nicht vorhanden. In einer Diesel-Einspritzanlage ist man peinlich bemüht, jegliche Luft aus dem Kraftstoff vor dessen Eintritt in den Hochdruckbereich zu entfernen.

Wie aber kann das funktionieren, wenn während der Kolbenbewegung nach unten der jetzt vollkommen geschlossene Raum immer größer wird? Ganz einfach, der noch in geringer Menge vorhandene Kraftstoff

wird mit Unterdruck beaufschlagt, sprich auseinanderzogen. Dabei geraten die Moleküle so weit auseinander, wie sie auch im gasförmigen Zustand wären. Das Phänomen wird 'Kavitation' genannt.

Vielleicht verstehen Sie jetzt auch, welche Kraft nicht nur durch den Druck der Fördereinrichtung die Kraftstoffteilchen dazu bewegt, diesen Raum des Pumpenelements möglichst vollständig zu füllen, wenn der

entsprechende Kolben die Zulaufbohrungen wieder freigibt.

Bleibt zunächst die Frage, wie denn ein Fliehkraftregler in das System eingreifen kann. Das Bild oben ist eine Zusammenstellung, die den Regelvorgang besser verdeutlichen kann als eine tatsächliche

Abbildung des Fliehkraftreglers mit übrigens erheblich massiveren Fliehgewichten (Bild unten). Versuchen Sie zunächst Ihr bisheriges Wissen zu übertragen.

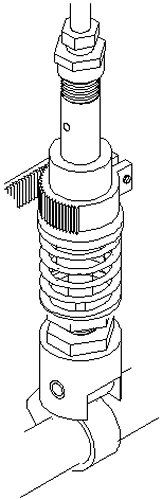

Also rechts sind dann vier aufgeschnittene Pumpenelemente älterer Bauart zu sehen. Nach oben weg geht es zu den jeweiligen Düsen der Motorzylinder. Nach unten hinten die vergleichsweise kleinen

Pumpenkolben mit den Rückholfedern im Raum darunter und unten schließlich die Nockenwelle mit den einzelnen Rollenstößeln darüber, die dann auch den stilisierten Fliehkraftregler links antreibt.

Was Sie nicht gut erkennen können ist die Regelstange, die zwar links herausragt, sich aber mit ihrer Verzahnung hinter den Pumpenelementen verschieben lässt, nach rechts Richtung Volllast, nach

links Richtung Leerlauf. Dabei drehen sich schön gleichmäßig die Pumpenkolben, bzw. in diesem Fall die Zylinder derselben, was den gleichen Effekt hat. Die Verzahnung ist hierbei auf Klemmringen

angebracht, um jedes einzelne Element justieren zu können.

Links, das soll das Gaspedal des Dieselmotors sein. Wird es betätigt, bewegt sich über den Kipphebel die Regelstange Richtung Mehrmenge. Der ganze Mechanismus ist aber geeignet, ein Zuviel an

Drehzahl zu verhindern, denn irgendwann wird diese so hoch, dass die rotierenden Fliehgewichte sich nach außen bewegen und dadurch die Regelstange zurückziehen. Der Fliehkraftregler überlagert

sozusagen den Fahrerwillen.

Warum braucht jeder Dieselmotor so eine Abregelung und der Benzinmotor z.B. nicht? Weil, wie schon gesagt, der Dieselmotor mit Luftüberschuss arbeitet. Davon ist also immer genug vorhanden, auch im

Prinzip bei Volllast. Fehlt nur noch der Kraftstoff, um weit über's Ziel hinauszuschießen und den Motor gründlich zu demolieren.

Wo käme denn dann die Mehrmenge her, wenn die Regelstange am Anschlag wäre. Stellen sie sich dazu die Beschleunigung hin zu diesem Anschlag vor und beziehen Sie bitte die nicht unbeträchtlichen

Leckverluste an jedem Pumpenelement ein. Etwas mehr Menge bedeutet nämlich nicht nur mehr Leistung, sondern auch mehr Drehzahl und damit weniger Zeit des Kraftstoffs, sich am Kolben vorbei nach

unten zu verabschieden. Das bedeutet, auch ohne Änderung der Regelstange nimmt die Drehzahl eines Dieselmotors durch weniger Lecköl immer weiter zu.

Man sagt dem Dieselmotor nach, dass er sich 'kaputtdrehen' kann. Es gibt offensichtlich kein Mittel, einen z.B. wegen eines Defekts an der Regelungsbegrenzung 'durchdrehenden' Motor zu retten. Beim

Lkw schon gar nicht, denn angeblich wird noch zusätzlich beim Versuch des Abwürgens die Kupplung ruiniert. Was lernen wir daraus: Ein Dieselmotor muss zumindest nach oben hin geregelt werden, kann

natürlich durch Veränderung dieser Regelung auch sehr leicht 'frisiert' werden.

Dafür 'bedankt' er sich dann mit noch mehr Ruß bei kräftigem Gasgeben. In unserem Bild oben ist nur eine Feder am Fliehkraftregler vorgesehen, es sind aber immer zwei, neben der starken hier noch eine

wesentlich schwächere für den Leerlauf. Die würde mit der hier gezeichneten in Reihe geschaltet sein und bei unbetätigtem Gaspedal für einen einigermaßen gleichmäßigen Leerlauf sorgen.

Zwei Besonderheiten haben wir noch. In diesem Bild ist die Mechanik durch einen Umlenkhebel ergänzt. Der sorgt dafür, dass z.B. im soeben erwähnten Leerlauf der Fliehkraftregler durch ein anderes

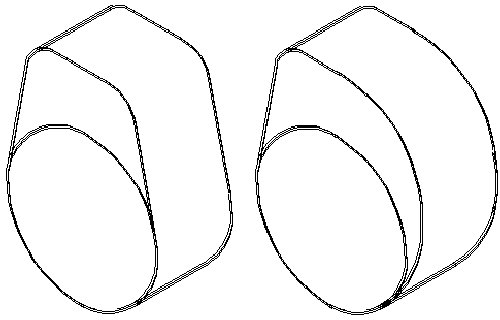

Übersetzungsverhältnis wesentlich feinfühliger, aber bei Volllast auch sehr abrupt regeln kann. Das Teil rechts (Bilder unten) sorgt mit einer gewissen Verdrehung der Nockenwelle gegenüber ihrem Antrieb für

einen früheren Spritzbeginn bei höherer Drehzahl.

Und was soll diese merkwürdige Nockenform? Die anfangs verwendete linke ermöglichte es tatsächlich, einen Dieselmotor durch Anschieben im Rückwärtsgang zu starten. Dann lief der Motor anders herum als sonst,

hatte einen Vorwärts- und damals vier Rückwärtsgänge. Der Spaß hat jedoch den Nachteil, daß auch die Ölpumpe diese Drehrichtung hatte und somit der Motor keine Schmierung. Mit der rechten Nockenform war der

Spuk zu Ende. Gleichzeitig zeigt diese, wie stark ein langsamer Anstieg des Nockens die Leckölmenge zunehmen lässt.

|