Kfz-Technik - Kolben

| Der Kolben, ein faszinierendes Element . . . |

kfz-tech.de/PME1

Druck und Wärme, das hat der Kolben auszuhalten. Als Hohlzylinder mit Deckel dichtet er den Verbrennungsraum ab und wandelt Druck in mechanische Arbeit um. Diese wird über den Kolbenbolzen und das Pleuel

an die Kurbelwelle weitergegeben. Dort ist aus der Hin- und Herbewegung (Oszillation) eine Drehbewegung (Rotation) geworden. Die durch den Verbrennungsdruck erzeugte Kraft kann nicht vollständig an das Pleuel

gegeben werden, weil es in den allermeisten Stellungen schräg zum Kolben angeordnet ist. Also ergibt sich neben der sogenannten Stangen- auch noch eine Seitenkraft.

Der Anteil der Seitenkraft hängt von der Schrägstellung des Pleuels ab. Sie nimmt z.B. beim Gang von OT nach UT zu, bis das Pleuel mit dem Kurbelzapfen einen rechten Winkel bildet. Danach nimmt sie wieder ab,

bis der Kolben die Seiten wechselt. Dieser Wechsel wird bewusst in eine druckarme Zone verlegt, um den Wechsel so belastungs- und geräuscharm wie möglich vollziehen zu können. Dabei ist natürlich auch die

Größe des Kolbenspiels in Kipprichtung wichtig.

Problematisch ist die enorme Geschwindigkeitsänderung des Kolbens, die während eines Hubes von Stillstand über Spitzentempi bis 30 m/s (108 km/h) wieder auf Null zurückgeht. Deshalb sind beim Kolben schon früh

Materialeinsparungen und -mixturen zur Einsparung von oszillierender Masse ausprobiert worden. Auch die Schmierung leidet unter diesen Geschwindigkeitsbedingungen, denn die unbedingt notwendige

Hydrodynamik kann sich bei annähernd Stillstand nicht aufbauen. Heutige Kolben erreichen mittlere Gleitgeschwindigkeiten von bis zu 20 m/s, im Rennbereich sogar noch mehr.

kfz-tech.de/YME2

Neben der unter allen Temperatur-, Druck- und Geschwindigkeitssituationen nötigen Abdichtung gegen Gas- und Schmiermittel ist beim Kolben als zusätzliche Aufgabe die Beeinflussung der Strömung von in den

Brennraum eintretenden Gasen gekommen. Besonders die Direkteinspritzung und davon abgeleitet die Schichtladung stellen hier hohe Ansprüche. Weiterhin sind die Seitenwände derart weiter entwickelt, dass selbst

unter ungünstigen Umständen ein Fressen und damit ein gegenseitiges Eindringen in Material mit der Zylinderwand unterbunden wird. Betriebsbereitschaft auch unter ungünstigsten Umständen hat Priorität.

Natürlich kommt beim Zweitaktmotor noch die Kanalsteuerung hinzu. Immerhin sind auch dort die Kolben durch Umkehr- oder Gleichstromspülung einigermaßen symmetrisch und haben keine einseitigen

Masseanhäufungen, die bei steigenden Anforderungen problematisch sein können. Zweitakter kommen bei ganz kleinen und sehr großen Motoren vor, wo die durch Schrägstellung der Pleuel auf den Kolben

wirkenden Seitenkräfte durch Kreuzköpfe aufgefangen werden. Nicht nur hier hat sich die Lebensdauer vervielfacht.

kfz-tech.de/PME5

Dabei ist der Druck auf moderne Kolben bedingt durch massive Aufladung enorm. Massenkräfte, die unter diesem Druck weitergegeben werden müssen, betragen nicht selten mehrere Tonnen. Besonders stark

sind die Anforderungen z.B. bei falschen Einspritzmengen und -zeiten (Dieselmotoren) oder klopfender Verbrennung (Benziner). Hier kann das Schlagartige der Drucksteigerung zusätzlich belasten und sollte

trotzdem nicht zu einem Totalausfall führen. Gegen solche Ausfälle hilft ausgeklügelte Elektronik, aber auch z.B. durch Überzüge schützende Mechanik.

| Der Kolben als Mittelpunkt des Verbrennungsmotors - hier mit Einbaurichtung . . . |

kfz-tech.de/PME2

Der Kolben wirkt immer gedrungener, weil z.B. eine geringere Kompressionshöhe Bauhöhe beim Motor und damit Gewicht spart. Für die komplexe Mechanik wäre der umgekehrte Weg sogar mit Langpleueln der

angenehmere. Da die Kolben auch noch zusätzlich Teile ihres Schaftes eingebüßt haben, wird die Abgabe der vom Kolbenboden kommenden Wärme an den Zylinder immer schwieriger. Diese wird heute

mehrheitlich von den Verdichtungsringen übernommen. Deshalb wird nun auch schon bei bestimmten Motoren ohne Aufladung Spritzölkühlung angewandt. Bei aufgeladenen Motoren hat die Ladeluftkühlung einen

ähnlichen, wenn auch nicht ganz so punktgenau wirksamen Effekt.

| Als Naben bezeichnet man die Stellen im Kolben, an denen der den Kolben und das kleine

Pleuelauge verbindende Kolbenbolzen im Kolben gelagert ist. |

Da staunt vielleicht sogar der Fachmann, dass selbst bei vergleichsweise biederen Dieselmotoren der eine zusätzliche Zwischenstücke an den Naben braucht, der andere nicht. Die mögliche Festigkeit

bestimmter Werkstoffe auch und besonders unter Temperatureinfluss kann heute durch ausgeklügelte Verfahren vorhergesagt werden. Da ist dann auch die Frage nach der Dicke des Kolbenbodens und wie weit

man dessen vielleicht geschwungene Oberfläche von der Unterseite mit vollziehen muss. Beim Diesel kommt sogar noch eine vergleichsweise große Kolbenkammer hinzu, die Gestaltungsmöglichkeiten

einschränkt.

kfz-tech.de/PME6

Reibung am Kolben ist mit Sicherheit ein Thema. Früher hat man das vielleicht bei der künstlichen Aufrauung durch Honen nicht so sehr beachtet. Heute kann diese Maßnahme zur Erhaltung der Schmierfähigkeit

stark vorgeplant werden. Z.B. durch Flammspritzen wird die Rauigkeit der Zylinderwand schon von der Herstellung vorgegeben und ändert sich kaum noch, egal wie der Einlaufvorgang verläuft. Die vielfach angewandte

Schutzschicht auf dem Kolben z.B. aus Grafit wurde schon erwähnt. Erstaunlich, dass nur Oberflächenunterschiede von wenigen Tausendstel Millimetern nötig sind.

Unglaublich auch, wie dicht moderne Motorkolben sind. Gehen in den Zylinder theoretisch 250 cm3 rein, dann entweichen im Durchschnitt höchstens 2,5 cm3, bei Aufladung etwas mehr. Auch

der geringe Ölverbrauch moderner Pkw-Motoren ist phänomenal. Je nach Fahrweise sind bis zu 30.000 km ohne Ölnachfüllen möglich. Hier haben auch die strengeren Umweltregeln geholfen, denn Öl verliert man auch

und besonders durch Blow-By-Gase und diese muss man dann durch nachträgliche Abgasentgiftung zusätzlich behandeln. Deshalb vermeidet man das Übel besser an der Wurzel.

| Die Herstellung eines Kolbens . . . |

kfz-tech.de/YME1

Nicht nur die Größe und Form des Kolbens ist im Umbruch. Der ewig gelobte Alu-Kolben muss sogar bei einigen Pkw-Kolben dem Stahl Platz machen. Bei Lkw hat er schon längst seinen Spitzenplatz abgegeben. So

sind auch die alten Unterscheidungen zwischen Autothermik und Autothermatik nur noch etwas für veraltete Gesellenprüfungsfragen. Geblieben ist eine gewisse Ovalität und ein ungleiches Spiel in Kolbenbolzen- und

Gegenrichtung beim Warmwerden durch eine ganz bestimmte Materialanhäufung. Auch kann sich der weniger starre Schaft besser an das sich verändernde Spiel anpassen. Etwas neuer ist ein bewusst schräg

gestalteter Kolbenschaft, der nur in einer schmalen Zone fast am unteren Ende trägt. Ganz symmetrisch ist er wegen der höheren Belastung auf der Druckseite nicht mehr.

Bleibt es beim Aluminium, z.B. beim Benzinmotor, so sind die höher belasteten Kolben geschmiedet. Offensichtlich hält es den Schmiedekolben enger in seinen Toleranzgrenzen, auch bei hoher Belastung. Natürlich ist

man dabei nicht mehr ganz frei in der gerade bei hoher Belastung wichtigen Gestaltung des Innenraums unterhalb des Kolbenbodens. Denn die pressende Form muss ein- und ausfahren können. Dabei nicht

abgestützte Flächen sind unmöglich. Insgesamt ist eine unglaubliche Weiterentwicklung gerade im Rennbereich mit mittleren Kolbengeschwindigkeiten bis zu 25 m/s zu beobachten.

kfz-tech.de/PME7

Bei der Auswahl eines Werkstoffs für den Kolben ist u.a. wichtig, woraus die Zylinderwand besteht. Schließlich sind die beiden Reibungs- und Wärmeausdehnungspartner und müssen bei allen auftretenden

Temperaturen, Drücken und Betriebsbedingungen wie Misch- oder Trockenreibung miteinander auskommen. Das sind keine geringen Belastungen wie z.B. bis zu 120 bar Verbrennungsdruck beim Benziner, 200 bar

beim Diesel-Pkw, noch höher beim Lkw-Motor. Die absoluten Spitzentemperaturen betragen bei Aluminium 400°C und bei Stahl sogar 500°C. Deshalb braucht ein Stahlkolben eher eine externe Kühlung als der aus

Aluminium.

kfz-tech.de/PME3

Die Kolbenbeschleunigungen sind ein Thema. Die letzten verbliebenen sportlichen Saugmotoren kamen bis 10.000/min, die Formel 1 schaffte zwischenzeitlich fast doppelt so viel. Daraus resultieren trotz der extrem

kurzhubigen Auslegung Beschleunigungen von weit über 25.000 m/s². Kolben für diese Motoren haben unglaublich geringe Kompressionshöhen und so gut wie keinen Schaft. Die Gefahr von Kippen und

Geräuschentwicklung scheint zweitrangig zu sein. Bei manchen Dieselmotoren kann die Kompressionshöhe nicht mehr kürzer werden, weil die Kolbenkammer zusammen mit genügend Wandstärke und der

gegenüber dem Benzinmotor viel stärkere Kolbenbolzen entsprechenden Platzbedarf haben.

Das Gleitverhalten des Kolbens beeinflussen die Kolbenringe mit ihrer Vorspannung und ihrer z.T. sogar gesondert bearbeiteten Oberfläche, nicht hingegen die Ringzone. Im Gegenteil versucht man, einen Kontakt

zwischen ihr und der Zylinderwand zu vermeiden. Immerhin braucht man sich in der Regel nur noch um zwei Verdichtungs- und einen Ölabstreifring zu kümmern. Das einzig wichtige Maß der Ringzone ist der

Abstand des obersten Kolbenrings vom Kolbenboden, der je nach Druck und Temperatur bestimmt wird. Zu den nächsten Ringen hin geht es dann schon bedeutend enger zu. Auch sind die Ringnuten dank

schmälerer Kolbenringe kleiner geworden.

Scheinbar Widersprüchliches passiert beim Schaft. Einerseits soll er den Kolben führen, ist aber kleiner geworden. Da, wo er nicht führt, z.B. im Bereich der Kolbenbolzenenden, ist er fast ganz verschwunden. Um den

Anlagenwechsel des Kolbens verträglicher zu gestalten, gibt es neben der Desachsierung noch das inzwischen verringerte Kolbenspiel, kompensiert durch scheinbar elastische Schaftwände. Da führt also ein Teil

des Kolbens und passt sich trotzdem gewissen Gegebenheiten an. Wiederum unglaublich, was enge Führung des inzwischen fast immer beschichteten Kolbens bei der Geräuschentwicklung unserer Motoren

gebracht hat.

Wenn ein Diesel-Kolben aus Aluminiumlegierung wegen der hohen Belastung extra Buchsen für die Naben braucht, rückt ein anderer Werkstoff in den Bereich des Möglichen, nämlich Stahl. Den

Lkw-Bereich hat er schon fast erobert. Nun schickt er sich an, im Bereich der drehmomentstarken Dieselmotoren zu wildern. Das Mehr an benötigter Kühlung wird bei diesem Werkstoff durch Intensivierung der ohnehin

schon vorhandenen Spritzölkühlung erreicht. Und da Aluminium auch als Legierung meist stärker dimensioniert werden muss als Stahl, ist der Gewichtsnachteil gar nicht mehr so groß.

Wenn wir von unterschiedlichen Aufgaben für die verschiedenen Bereiche ausgehen, können wir auch gleich den Kolben teilen und mit unterschiedlichen Materialien versehen. Im Bereich schwerer LKW-Motoren gibt oder

besser gab es entweder eine solche Teilung oder eine zumindest äußerlich fast völlig vom oberen Teil abgetrennte Schaftzone. Der Zwischenraum ist also stark eingezogen und man würde im Schnitt die Ringzone nur

noch als Anhängsel wahrnehmen. Der Kühlkanal wird dadurch im Prinzip von außen zugänglich. Er muss durch einen Blechkragen nach unten verschlossen werden.

Bei den zweigeteilten Kolben ist der Kühlkanal auch bei der Bearbeitung von außen frei. Damit kann die Wandstärke zwischen ihm und der Kolbenkammer gezielt noch etwas dünner gestaltet werden, ohne

unzulässige Schwächung befürchten zu müssen. Das Ergebnis ist eine exzellente Abführung der Wärme fast direkt ans Motoröl. Übrigens muss der Kolben nicht immer in einen oberen und unteren Teil geteilt sein,

es ist auch ein ihn im Schaftbereich ringförmig umlagernder Aluminium-Mantel möglich. Die beiden Teile müssen nicht unbedingt verschraubt, sondern können auch verschweißt sein.

Wir sollten uns noch einmal mit einem der wichtigsten Maße beschäftigen, dem Einbauspiel. Es beträgt für heutige Leichtbaukolben um die 0,2 - 0,4 mm, ist bei Al-Zylinderblöcken kleiner und beim Dieselmotor größer.

Damit hat man wieder das Maß erreicht, für das früher Regelkolben mit eingegossenen Stahlstreifen nötig waren. Übrigens ist neben dem Regelkolben auch das Einschrumpfen der Kolbenbolzen zumindest bei

Dieselmotoren verschwunden. Hier herrscht normale Gleitlagerung vor, natürlich gegen unerwünschten Austritt gesichert.

Gar nicht zu dem Bild oben passt eine Betrachtung der Temperaturen. Auch hier muss man zwischen Benziner und Diesel unterscheiden. Ersterer erwärmt den Kolbenboden noch recht gleichmäßig, letzterer

belastet besonders stark den Muldenrand. Erstaunlicherweise ist nicht so sehr ein Ereignis mit hoher Temperatur so entscheidend, wie wenn diese dauerhaft auf die Materialeigenschaften des Kolbenwerkstoffs

einwirkt. Hinzu kommt, dass modernes Öl zwar höhere Temperaturen aushält, es aber trotzdem zu Ölverkokungen im Bereich der oberen Kolbenringe kommt, was die Temperaturempfindlichkeit wieder erhöht.

Unglaublich die Leistung einer eventuell vorhandenen Ölspritzkühlung. Sie nimmt direkt den ersten Platz bei der Ableitung von Wärme ein, noch vor deren Ableitung durch den ersten Kolbenring oder gar durch den

Schaft viel weiter unten. Dies kann etwas aufwändiger durch eine Ölspritzdüse am Zylinderende oder relativ leicht realisierbar durch eine kleine Bohrung am großen Pleuelauge geschehen. Zumindest im ersten Fall

sind der Öldruck und Umlaufmenge anzupassen. Hat der oberste Kolbenring einen Ringträger, kann dieser direkt durch einen Kanal gekühlt werden.

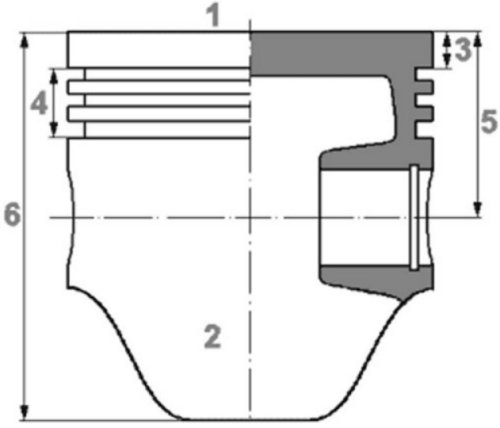

| Teile und Maße |

| 1 | Kolbenboden |

| 2 | Kolbenschaft |

| 3 | Feuersteg |

| 4 | Kolbenringzone |

| 5 | Kompressionshöhe |

| 6 | Kolbenhöhe |

| Entsprechende Mikrometerschraube mit Hunderstel Genauigkeit |

Durch seine Ovalität und die damit verbundene Veränderung bei Erwärmung ist der Kolben messtechnisch schon ein relativ kompliziertes Bauteil. Seine Durchmesser können durch eine Messschraube

(Mikrometerschraube) mit einer Genauigkeit von 0,05 bis 0,01 mm erfasst werden. Oben im Bild 2 und 3 eine Messschraube für Kolben mit 75 - 100 mm Durchmesser. Mit jeder vollen Umdrehung der Trommel (50

Teilstriche) wird diese einen halben Millimeter auf der Skala 75 - 100 mm bewegt.

| Spiel zwischen Kolben und Zylinder bei kaltem Motor |

| Feuersteg Richtung Kolbenbolzenachse | 0,21 mm |

| Feuersteg 90° zur Kolbenbolzenachse | 0,23 |

| Kolbenschaft oben Richtung Kolbenbolzenachse | 0,2 mm |

| Kolbenschaft oben 90° zur Kolbenbolzenachse | 0,1 mm |

| Kolbenschaft unten Richtung Kolbenbolzenachse | 0,1 mm | | Kolbenschaft unten 90° zur Kolbenbolzenachse | 0,05 mm |

| Kaltmessung 90° zur Bolzenachse unten am Schaft |

Die Kompressionshöhe ist eines der wichtigsten Maße am Kolben. Es bestimmt die Gesamthöhe des Motors mit. Da sich im Bereich der Kompressionshöhe in der Regel 80 Prozent der Kolbenmasse befindet, wird

bei deren Auslegung auch über das Gewicht des Kolbens mit entschieden. Natürlich verändert sich durch einen anderen Wert hier auch das Verdichtungsverhältnis des Hubkolbenmotors.

| Kolbenbolzen für geringe, mittlere und große Kolbenkraft . . . |

Der Kolbenbolzen verbindet den Kolben mit dem Pleuel. Auch hier muss der Konstrukteur, genau wie beim Kolben, auf eine geringe Masse achten.

Der Kolbenbolzen ist meist entweder im kleinen Pleuelauge oder im Kolben gelagert. Bei letzterem ist besonders eine Sicherung des

Kolbenbolzens gegen mögliche Beschädigung der Zylinderwand wichtig. Für Sicherungen aus Runddraht oder gestanzte Seegerringe (bei Dieselmotoren) sind

Nuten im Kolbenbolzenauge des Kolbens vorhanden.

Der Kolbenbolzen ist hohlgebohrt und hat entweder einen gleich bleibenden Querschnitt oder er ist in der Mitte verstärkt. Bei Zweitaktmotoren kann die Bohrung

unterbrochen sein, um eine Verbindung von Kanälen und damit Spülverluste zu vermeiden. Er wird in der Regel aus kohlenstoffarmem Stahl

hergestellt und an der Oberfläche gehärtet. Hoch beanspruchte Kolbenbolzen sind aus Nitrierstählen gefertigt.

Kolbenbolzen, die im Pleuel schwimmend gelagert sind, können leichter eingebaut werden, wenn man den Kolben auf ca. 80°C erwärmt.

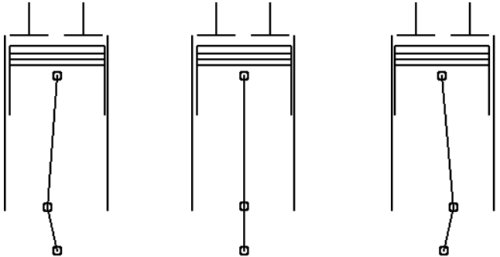

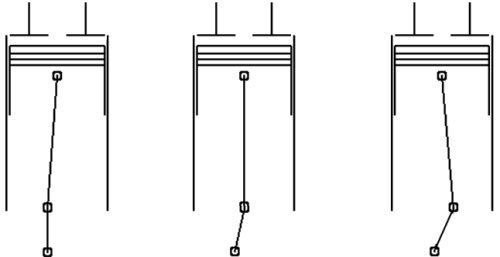

| Kurz vor OT | Exakt auf OT | Kurz nach OT |

Die drei Bilder zeigen etwas übertrieben die Notwendigkeit der Desachsierung. Bei der obigen Anordnung des Kolbenbolzens wechselt der Kolben die Seiten kurz nach OT, also zur Zeit eines besonders hohen Drucks.

Wäre der Kolbenbolzen wie in der Praxis um ca. 1 mm nach links verschoben, würde der Kolben schon vot OT die Seiten wechseln, also bei deutlich weniger Druck von oben.

| Desachsierung hilft auch Kavitation an der Zylinderwand vermeiden. |

Früher hat man aus den oben beschriebenen Gründen desachsiert. Die Mechanismen zur Beobachtung der Vorgänge im Zylinderraum wurden verfeinert. Vielleicht wird der Kolben während der kritischen Druckphase ja

nur in die Lage versetzt, seinen Kolbenringen optimale Dichtwirkung zu ermöglichen. Oder er liegt zuerst mit dem Schaft statt mit der Kolbenringzone an.

Neben der Desachsierung gibt es noch die Schränkung (Bild oben). Dabei ist die Kurbelwelle aus der Mittelachse der Kolbenbewegung versetzt. VR-Motoren kommen in der Regel nicht ohne Schränkung aus, weil für die

Zylinder unten im Zylinderblock zu wenig Raum bleibt.

Erst die deutlich höheren Temperaturen des Verbrennungsmotors und vor allem das temperaturabhängige Spiel zwischen Kolben und Zylinder erfordern zwingend eine bewegliche Abdichtung zur Zylinderwand.

Zusätzlich wird Wärme abgeführt und der Kolben in seinem Lauf stabilisiert, z.B. bei eventuellem Kolbenkippen im Kaltlauf. Da die Laufbahn nie ganz zylinderförmig ist, soll das Kolbenringmaterial entsprechend

flexibel sein. Die Dichtwirkung hängt von der Anpassung an den Zylinder, der Vorspannung und der Druckverteilung auf den Kolbenring ab. Später wird diese Abdichtung durch Ölabstreifringe ergänzt, die den auf der

Zylinderwand verbleibenden Ölrest kontrollieren.

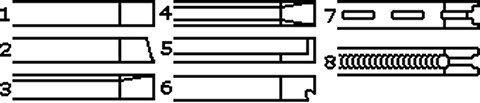

| Verdichtungs- und Abstreifringe |

|

| 1 | Rechteckring als normaler Kolbenring |

| 2 | Minutenring, der die Einlaufzeit verkürzt |

| 3, 4 | ein- und zweiseitiger Trapezring gegen Verkokungen |

| 5, 6 | L-Ring und Nasenring mit Ölabstreifwirkung |

| 7, 8 | Ölschlitzring und Gleichfasenschlitzring mit Schlauchfeder |

| Vorspannung verbessert Abdichtung, erhöht Verschleiß. |

Kompressionsringe haben einen etwas größeren Durchmesser als die Laufbuchse. Dadurch entsteht eine gewisse Vorspannung. Besonders der obere weist einen deutlich größeren Innendurchmesser auf als die

entsprechende Kolbenringnut. Dadurch kann der Druck im Zylinder den Ring zusätzlich von hinten gegen die Zylinderwand drücken. Dazu ist ein geringes Höhenspiel innerhalb der Nut nötig. Dieses darf jedoch nicht

zu groß sein, weil sonst Pumpverluste entstehen.

Bei der Montage gebrauchter Kolben/Kolbenringe ist das Höhenspiel mit einer Fühlerlehre zu messen. Damit sich die Enden der Kolbenringe nicht in den Schlitzen

verhaken, sind sie bei Zweitaktmotoren durch Stifte gegen Verdrehung gesichert.

| Viele verschiedene Formen bei Kompressionsringen möglich. |

Die Kompressionsringe unterscheiden sich auch durch die Form. Der rechteckige Querschnitt führt zur größten Anpresskraft. Bei leicht balliger Oberfläche zur Zylinderwand hin, kann durch den Kompressions- und

Arbeitsdruck eine Gegenkraft erzeugt werden, auch wenn der Ring durch eine Schräge nur unten anliegt. Zusätzlich wird dadurch die Ölabstreifwirkung erhöht und die Einlaufzeit verkürzt. Häufig gibt es eine

Kombination der Vorteile durch nur teilweise flach anliegende, gefaste Ringe.

| Motoren ohne Ölsumpf brauchen keine Ölabstreifringe. |

Einen oder maximal zwei Ölabstreifringe hat ein Motor, zu erkennen an den Öffnungen, durch die das abgestriffene Öl nach innen in den Kolben und zurück zum Ölsumpf gelangt. Hat der Kolben hinter den

Ölabstreifringen Schlitze, nennt man ihn Autothermik-Kolben.

Häufig haben Ölabstreifringe eine innen umlaufende Schraubenfeder (Schlauchfeder), die die Vorspannung zusätzlich höher und gleichmäßiger werden lässt. Diese ist ein wichtiges Maß für den Ölverbrauch, die

Reibleistung und den Verschleiß. Moderne Ölabstreifringe können auch aus dünnen Metallringen oben und unten und dazwischen einer umlaufenden, gewellten Feder bestehen.

| Statt Sondergusseisen Stahl mit besonderer Oberfläche |

Kolbenringe bestehen häufig noch aus Sondergusseisen, das gute Gleiteigenschaften und Elastizität mit einem bestimmten, stets gleichmäßigen Druck an der Zylinderwand verbindet ohne sich bleibend zu

verformen. Es harmoniert sowohl mit dem Kolben- als auch mit dem Zylinderwerkstoff und sorgt für guten Wärmetransport. Für häufiger vorkommenden Trockenlauf können es sogar etwas Öl speichern.

Moderne Verdichtungsringe - auch bei z.B. nur etwa einem Millimeter Dicke - sind aus nitriertem oder CrSi-legiertem Stahl oder aus Sphäroguss. Die Oberfläche kann mit Chromnitrid, Keramik oder

plasmabeschichtet sein. Bei schwierigen Betriebsbedingungen sind sie gehärtet oder verchromt. Als Beschichtungswerkstoffe kommen ferner Molybdän, Nickel, Titan, Silizium und keramische Werkstoffe in Frage.

Moderne Ölabstreifringe sind oft dreiteilig und mit Chromnitrid-PVD beschichtet. Sie können aber auch aus nitriertem Stahl mit entsprechender Beschichtung hergestellt sein.

| Besonders feine Struktur durch Laserhonen . . . |

kfz-tech.de/PME4

Der Kolbenring soll möglichst auf der Zylinderwand gleiten. Reine Flüssigkeitsreibung ist das Ziel. In der Praxis kommt es aber eher zu Mischreibung, auch wenn er auf einem Schmierfilm mit Schmiertaschen gleitet.

Der Anteil der Flüssigkeitsreibung kann durch eine gewisse Geschwindigkeit des Kolbenrings (Kolbens) erreicht werden. Deshalb sind z.B. die Totpunkte ungünstig für die Wirksamkeit des Schmierfilms.

Heutige Kolbenringe scheinen auf den ersten Blick aus geraden Flächen zu bestehen. Da ist nichts mit Abschrägung, wie wir es z.B. von einem Trapezring annehmen würden. Und doch kann eine solche Trapezform

vorliegen, nur mit viel geringerer Schräge als man es allgemein erwartet. Es gibt leicht ballige Formen, auch wenn der Kolbenring z.B. nur einen Millimeter Höhe hat.

Eigenartigerweise ist der sich verengende Spalt gut für die Vollschmierung. Wenn dann noch genügend in ihrer Tiefe meist exakt definierte Vorratsräume hinzukommen, also genügend Schmierstoff vorhanden ist,

lässt sich Reibung zwischen Kolbenring und Zylinderwand ausgezeichnet vermeiden. Und für die Abdichtung ist es ebenfalls von Vorteil.

Die Schaffung definierter Vorratsräume wird auch 'Honen' genannt. Sie steht am Ende der Zylinderfertigung und stellt gleichzeitig einen Kompromiss dar zwischen der für die Ölrückhaltung nötigen Rauheit, einer

genügend verbleibenden Tragestruktur für Kolbenschaft und Kolbenringe und der wegen der geforderten CO2-Emissionen nötigen geringen Reibung.

Drei Verfahrensschritte sollten in diesem Zusammenhang noch erwähnt werden. Das Formhonen setzt ein Wissen über mögliche Verformungen des Zylinders im Betrieb voraus und weicht bei der Fertigung so von

der Zylinderform ab, dass sie im Betrieb besser erreicht wird. Das Nanohonen sorgt vor dem Laserhonen für eine spanende Bearbeitung, die eine verbesserte Haftung der aufgespritzten Partikel ermöglicht. Und

schließlich ist nach dem Laserhonen noch ein Arbeitsgang nötig, der die abgeschmolzenen Teile glättend entfernt.

|