Common Rail 3 Common Rail 3

kfz-tech.de/PDM51

Es kann viel geregelt und eingestellt werden bei Common Rail, so ist sie konzipiert. Da gibt es bei den ersten Anlagen nur den Hochdruck, der durch ein Druckregelventil an der Hochdruckpumpe oder am

Rail gehalten wird. Stellen Sie sich also ein Ventil vor, dessen Kugel von einem Elektromagneten auf ihrem Sitz gehalten wird.

Sofern man eventuelle Dampfblasen nach dem Abschalten der Anlage nicht in den Rücklauf entlassen will, soll im Rail ein gewisser Restdruck erhalten bleiben, denn alles, was schon vorhanden ist, muss

beim erneuten Motorstart nicht erst wieder hergestellt werden. Dann wirkt also zunächst eine Feder auf das Kugelventil, die zur deutlichen Erhöhung bzw. dauernden Veränderung des Raildrucks im Betrieb

von den E-Magneten unterstützt wird.

'Pulsweitenmodulation' heißt das Zauberwort für den Aufbau von höchst unterschiedlichen Drücken je nach Betriebszustand. Da kommt das Tastverhältnis ins Spiel, das die Spannungsversorgung für den

Magneten so schnell ein- und wieder auszuschalten vermag, dass der die Schließkraft der Feder in einem weiten Bereich verstärken kann. Da ergeben sich dann, wenn sinnvoll, die enormen Drücke, die im

Zusammenhang mit CR immer genannt werden. Natürlich muss die Hochdruckpumpe solche Drücke auch klaglos liefern können.

Womit wir beim Stichwort wären. Man setzt nämlich ab der zweiten Generation CR nicht mehr allein auf die Hochdruckregelung, weil es eigentlich vom energetischen Standpunkt her unsinnig ist, erst einen

Druck aufzubauen, um ihn dann auch nur teilweise in den Rücklauf abzulassen. Will man ihn dafür erst gar nicht erzeugen, dann ist eine Regelung auf der Niederdruckseite erforderlich. Übrigens spart man

dann auch den Kraftstoffkühler ein, der sich in der ersten Generation um den zusätzlichen Wärmeeintrag, durch den abgelassenen Hochdruck kümmern musste.

| Durch Glycerin gedämpftes Hochdruck-Manometer |

Im Gegensatz zur Hochdruckregelung ist hier je nach Hersteller neben einer Pulsweitenmodulation auch eine reine Zeitsteuerung möglich. Jetzt kann zumindest die Elektrik bei der Hochdruckregelung

entfallen, außer es kommt besonders auf das Tempo der Regelung z.B. beim kurzzeitigen Gaswegnehmen an. Da ist die Hochdruckregelung der im Niederdruckbereich etwas überlegen.

Jetzt könnte man meinen, der sicherste Weg, Druckschwankungen während des Einspritzvorgangs zu vermeiden, sei es, den Rail so groß wie möglich auszulegen. Aber zu bedenken ist hierbei, dass hier

nach dem Abschalten entweder ein besonders geringer oder gar kein erhöhter Druck herrscht, der Betriebsdruck also während des Startvorgangs erst wieder aufgebaut werden muss. Das Rail-Volumen

muss deshalb so knapp wie möglich bemessen werden, damit ein rasches Anspringen des Motors ermöglicht wird.

kfz-tech.de/PDM53

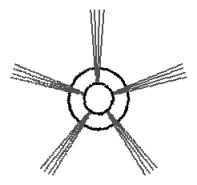

Ob der Rail jetzt länglich (Bild ganz oben) oder kugelförmig (Bild oben) ausgebildet ist, hat auf seine Funktion keinen Einfluss. Wichtig ist nur, dass für jeden Zylinder, die Leitung von der Hochdruckpumpe,

den Raildrucksensor und das gerade besprochene Ventil Anschlüsse vorhanden sind. Erstaunlicherweise bemühen sich die Hersteller wie früher bei den Einspritzpumpen um etwa gleiche Leitungslänge

zwischen dem Rail und den einzelnen Injektoren, bisweilen trotzdem mit großer Ähnlichkeit zwischen den einzelnen Leitungen.

Womit wir bei den neben der Hochdruckpumpe wichtigsten Teilen einer CR-Anlage wären. Oben aus dem Zylinderkopf heraus ragt jeweils der elektrische Teil der Injektoren. Der ist, wie immer bei hart

arbeitender Elektromechanik, recht wärmeempfindlich. Da verspricht das Herausragen schon ein wenig Kühlung, die aber durch die heute übliche obere Motorabdeckung gleich wieder behindert wird.

Erstaunlich genug, dass die Schaltung als eines der wenigen Teile eines Injektors offensichtlich nicht ausgetauscht werden kann, also eine heute übliche, deutlich billigere Reparatur durch Ersatz von Teilen

nicht möglich ist.

Also hier steht der Raildruck mit einem für den jeweiligen Betriebszustand richtigen Druck an. Er muss nur noch durch die mindestens fünf Sacklöcher (Bild oben) auf die eigentlichen Brennräume in den

einzelnen Kolben verteilt werden. Wichtiger Zusatz: Es kommt nicht nur auf die Mengen, sondern auch auf die Zeit an. Im Dieselmotor gibt es die vom Benzinmotor her bekannte Verteilung auf

Gemischbildung und Zündung nicht. Beides wird seit alters her allein durch die Einspritzanlage erledigt. Dabei entspräche das Wieviel der Gemischbildung und das Wann der Zündung.

Ganz so einfach ist das allerdings nicht, denn auch beim Benzinmotor wird oft schon mehrfach gezündet. Betrachtet man also die Teilmengen eines Einspritzvorgangs, dann kann durch deren

Mengenverteilung auch die Zündung gesteuert werden, die hier 'Förderbeginn' genannt wird. Förderbeginn ist also eigentlich nicht der Punkt des ersten Einspritzens, sondern müsste wohl die Einspritzung

genannt werden, die das eigentliche Durchbrennen des entstehenden Gemischs bewirkt.

Zur Beschreibung eines Injektors greifen wir auf die im Kapitel 'Verfahren' beschriebene Lochdüse zurück. Deren Nadel wird jetzt sehr stark verändert, so dass die Düse immer noch ein wenig in den

Brennraum hineinreicht, aber gleichzeitig an ihrem oberen Ende die Schaltung oberhalb des Zylinderkopfs Zugang zu ihr hat. Jetzt könnte man meinen, dass diese Schaltung ganz einfach angesteuert im

Falle einer nötigen Einspritzung die Nadel gegen eine Feder anhebt. Das geht so aber nicht, weil die Ströme samt der dazu nötigen Energie viel zu hoch sein müssten.

2000 bar oder noch viel mehr lassen sich also nicht so ganz einfach durch eine 12V-Anlage öffnen und schließen. Also greift man zu einem Trick. Man gibt den Raildruck einerseits von oben auf die volle

Fläche der Nadel und andererseits von unten auf eine Teilfläche. Diese ergibt sich, weil die Nadel ganz unten im stets mit Kraftstoff gefüllten Raum wesentlich dünner als darüber ist. Dadurch entsteht nach

oben hin ein Kreisring, den man Druckschulter nennt.

Es ist also die vornehmste Aufgabe dieser Druckschulter, mit Hilfe des Raildruck zu versuchen, die Düsennadel anzuheben. Da aber deren Fläche kleiner ist als die oben auf der Düse, wo ebenfalls

Raildruck herrscht, bleibt die Düsennadel geschlossen, zumal sie auch noch zusätzlich durch eine Feder nach unten gedrückt wird. Aber, der Druck von unten wirkt entlastend. Dessen Kraft muss schon

einmal nicht mehr vom elektrischen System aufgebracht werden.

Es wird sogar noch etwas einfacher, weil das Magnetventil nämlich überhaupt nicht auf die Nadel wirkt, sondern nur den Schließdruck oberhalb der Nadel dadurch absenkt, dass es ihn zum Rücklauf hin

öffnet. Jetzt ist die Kraft des Drucks von unten größer als die der Feder und die Düsennadel wird angehoben. Durch eine entsprechende Drosselung des Raildruck-Zulaufs oben wird verhindert, dass die

Nadel wieder schließt. Das geschieht erst, wenn die Elektronik den Zugang zum Rücklauf wieder schließt.

Die elektronisch gesteuerte Elektromechanik steuert also die Zu- bzw. Ableitung von Kraftstoffdruck und nur die Differenz zwischen zwei von oben und einer von unten wirkenden Kräften muss überwunden

werden. Schnell muss das System sein. Der Pkw-Dieselmotor dreht zwar nicht hoch, jedoch liegt die Nenndrehzahl der meisten zwischen 3600/min und 4400/min. Nehmen wir als gute Mitte die 4000/min,

dann sind das 67/s und 0,067/ms, was immerhin 24° Kurbelwinkel ausmacht.

Etwas weniger Zeit mit Spannungsanstieg und -abfall braucht eine Voreinspritzung, etwas mehr eine Haupteinspritzung. Jetzt verteilen Sie die einmal mit auch nur etwas Zeit dazwischen, da sind bei

Nenndrehzahl kaum mehr als zwei Haupteinspritzungen sinnvoll. Das sieht bei geringerer Drehzahl natürlich etwas anders aus. Aber auch ein Piezo-Injektor kann es nicht wesentlich schneller.

Natürlich können und sollen Nacheinspritzungen erst gegen Ende des Arbeitstaktes und Voreinspritzungen schon deutlich vor OT erfolgen. Letztere sorgen für eine Erhöhung von Temperatur und

Verwirbelung. Dann hat es die Haupteinspritzung leichter. Weniger Zeit vergeht, bis sie zündet (Zündverzug) und das geschieht dann auch nicht so heftig. Man kann also heutzutage das akustische und

schwingungstechnische Verhalten eines Dieselmotors recht genau steuern.

|