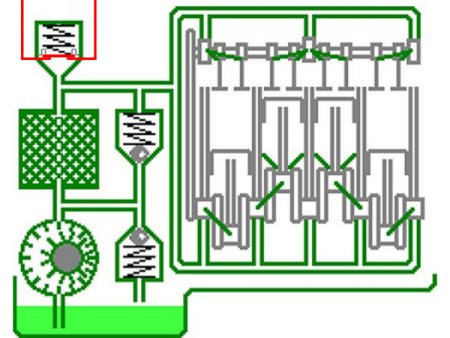

Druckumlaufschmierung Druckumlaufschmierung

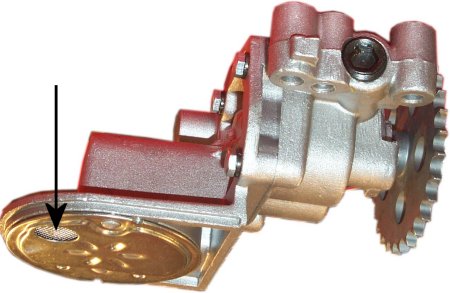

Beginnen wir bei der Pumpe. Die sollte so angeordnet sein, dass sich ein kurzer Ansaugweg ergibt. Unten im Bild sehen Sie so eine Pumpe, die durch eine Kette von der darüber liegenden Kurbelwelle

angetrieben wird. Wichtig ist auch ein möglichst weites Eintauchen und ein relativ enger Raum rund um die Pumpe, so dass immer genug Öl zum Ansaugen vorhanden ist, auch in schnell gefahrenen

Kurven und steil bergan oder bergab.

Die Arten von Pumpen sind hier zweitrangig. Hauptsache der Druck von maximal 5 bis 6 bar bei kaltem und 1,0 bis 1,5 bar bei heißem Motor stimmt. Wichtig, dass an keiner Stelle der Spalt des

Ölaustritts zu groß ist. Der könnte den Druck für das Gesamtsystem empfindlich beeinflussen. Damit ist der Öldruck ein Maß für den Zustand z.B. der Gleitlager an der Kurbelwelle.

Ganz oben im Bild sind zwei federbelastete Ventile zu sehen. Das untere würde bei angenommenen 6 bar öffnen, wenn z.B. das kalte Öl Drücke bis weit über 100 bar benötigen würde, um sich durch die

Leitungen pumpen zu lassen. Um die Ölpumpe und deren Antrieb vor Zerstörung zu bewahren, wird das Öl hier ganz oder teilweise zurück in den Ölsumpf entlassen. Darüber das Ventil öffnet, wenn der

Ölfilter wegen Überfüllung verstopft ist. Es muss unbedingt auf einen geringeren Druck eingestellt sein.

Über allem thront zumindest bei einem einfachen System der Schalter für die Öldruck-Kontrollleuchte. Die Feder ist so eingestellt, dass die Kontaktplatte in der Regel auch bei heißem Öl, längerer

Laufleistung und Leerlauf abhebt. Einen Öldruckmesser haben wir oben im Bild nicht. Auch ist kein Ölkühler vorhanden, über den heißes Öl vor dem Eintritt in den Motor gekühlt werden könnte. Dann

endlich kann das so aufbereitete Motoröl sich seinen eigentlichen Aufgaben widmen.

Beginnen wir mit den Hauptlagern der Kurbelwelle. Wo das Öl, aus dem Gehäuse kommend, durch Bohrungen in den Lagerschalen (Bild oben) direkt zwischen diese und die sich drehende Kurbelwelle

gepumpt wird. Hier baut sich dann die so wichtige hydrodynamische Schmierung auf. Gleichzeitig verfügt die Kurbelwelle über einen Verbund an Bohrungen zu den Zapfen mit den Pleuellagern. Hierfür wird

ein Teil des Öls in den Hauptlagern abgezapft.

Grundsätzlich tritt das Öl seitlich aus den Gleitlagern, sowohl bei den Haupt- als auch den Pleuellagern. Allerdings befinden sich letztere in einem ständigen Kreisprozess, wodurch einerseits Öl direkt auf

einen Teil der Zylinderlaufbahn gelangt. Der andere Teil wird durch den entstehenden Ölnebel geschmiert, am meisten natürlich nahe der OT-Stellung des Kolbens. Beim Weg nach UT greift dessen

Ölabstreifring Öl von der Wandung ab und lässt es durch eigene Bohrungen und Öffnungen im Kolben nach innen und damit in den Ölsumpf zurückfließen.

Das ist eine heikle Stelle. So ist z.B. die Menge des abgestriffenen Öls auch von der Spannung abhängig, mit der ein Ölabstreifring gegen die Zylinderwand gedrückt wird. Ist die groß, dann ist der

Ölverbrauch zwar gering, aber für die auf dem Weg nach UT folgenden Kolbenringe bleibt wenig Schmierung übrig. Üppiger bemessen steigt nicht nur der Verbrauch an Öl, es können auch die Abgaswerte

und damit sogar die nachgeordnete Abgasentgiftung leiden.

Unbedingt zu erwähnen der Kreuzschliff, erzeugt bei der Fertigung. Der entsteht, wenn die oben gezeigte Hohnbürste bei gleichmäßiger Drehgeschwindigkeit maschinell immer wieder in den Zylinder

hinein- und wieder herausbewegt wird. Der Schliff dient dazu, dem Öl ein wenig Deckung zu bieten, wenn der Ölabstreifring darüber hinwegfegt. Vorteil: Dieses Öl dient den über dem Abstreifring

angeordneten Kolbenringen der Schmierung. Nachteil: Leichter verdampfende Teile des Öls sind durch die Verbrennung verloren.

Man kann sagen, je rauer der Kreuzschliff, desto größer der Verlust. Das ist der Grund, warum man früher während der Einlaufzeit stets von einem größeren Ölverbrauch ausging. Inzwischen kann man

durch Lasertechnik andere und bleibende Muster auf die Zylinderwand zaubern. Die ist also nicht mehr signifikant rauer während der Einfahrzeit, was damit auch dringende Gebote durch den

Umweltschutz erfüllt.

Übrigens spielt auch an den Kolbenringen die Feinabdichtung durch Öl eine Rolle. Sie mögen aus der bisherigen Schilderung der Vorgänge im oberen Bereich die Schwierigkeiten erkennen, die sich auch

heutzutage bisweilen wieder einstellen. Das liegt hauptsächlich an dem Versuch, Reibung durch ultraschmale Ringe zu vermindern, Ölabstreibringe trotzdem mehrteilig auszuführen. Dabei leidet bisweilen

der Platz für die Rückführung des Öls nach innen.

Ein wichtiger Punkt in diesem Zusammenhang ist die Behandlung des Motoröls durch die Verbrennung. Nicht selten erweisen sich die Rückstände als wesentlich unflexibler als das Öl selbst. Über

Ablagerungen an ungeeigneten Stellen hatten wir es schon. Und wenn das Zeug auch noch zu glühen anfängt, ist dem Benzinmotor manchmal das zeitlich korrekte Zünden erschwert. Öl im Brennraum,

da weiß schon der Zweitaktmotor ein Lied von zu singen.

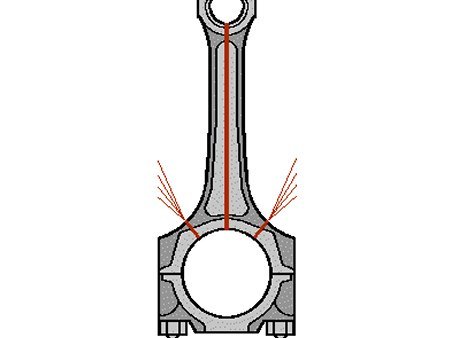

Jetzt haben wir ein wenig Überblick, wie Öl von der Zylinderwand zurück in den Ölsumpf kommt, aber noch nicht, wie das Innere des Kolbens geschmiert wird. Auch wenn der Kolbenbolzen vielleicht

seinen Presssitz hat, so muss sich doch das Pleuel auf ihm bewegen können. Da reicht oft der Ölnebel nicht aus. Eine Möglichkeit ist, das Pleuel zu durchbohren und den gleichen Trick anzuwenden, der

auch Öl zum großen Pleuellager gebracht hat.

Und dann sind da noch die Spritzdüsen (Bild oben), zunächst ganz grob durch kleine Nuten am Rand des großen Pleuellagers. Sie wanderten sehr bald an den unteren Pleuelhals, heutzutage ziemlich

zielgenau. Allerdings bewegen sich die Teile fortwährend zueinander. Zunächst ging es nur darum, das Innere des Kolbens zu treffen. Dabei war auch ein ziemlicher Kühleffekt wichtig.

Sie merken schon, wir kommen langsam in den Bereich moderner, hoch belasteter Turbomotoren. Hier wurde beizeiten ein Ölkanal im Kolben rundum direkt unter der Kolbenringzone erfunden. Der wird

heutzutage gezielt durch die Spritzdüse(n) von unten gefüllt und entleert sich dann von selbst. Die Kühlwirkung so nah am Verbrennungsgeschehen ist enorm. Inzwischen ist er auch nicht mehr allseitig

vom Kolbenwerkstoff umgeben, sondern nach unten hin mit einer Blechkante abgedeckt.

So, jetzt wird es höchste Zeit, uns dem zweiten wichtigen Ziel des Öls zuzuwenden. Beim Reihenmotor, so er nicht liegend angeordnet ist, eine Leitung nach oben, beim Boxermotor z.B. nach links und

rechts. Sie merken schon, wir gehen von obenliegender/n Nockenwelle(n) aus. Mögen da noch einzelne OHVs sein, die ihr Öl z.B. durch die Stößelstangen in den Zylinderkopf befördern, wir transportieren

durch eine feste Bohrung.

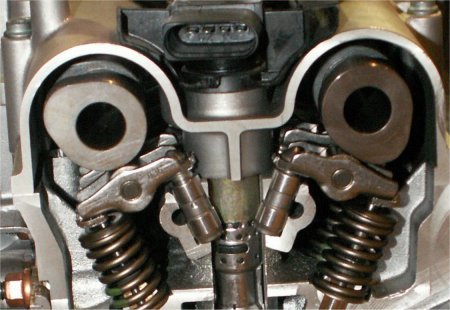

Wo kommen wir dann aus? Sagen wir einmal, bei den Lagern der Nockenwelle(n). Dort quillt nach Schmierung derselben das Öl seitlich heraus und fließt möglicherweise in die etwas tieferliegenden

Becher der Tassenstößel. Auf denen bildet sich ein kleiner See, von dem auch der diese betätigende Nocken profitiert.

Wenn Kipphebel die Überträger der Nockenbewegung auf die Ventile sind, in neuerer Zeit natürlich Rollenkipphebel, dann werden die in aller Regel gestützt von Hydrostößeln, deren günstigste Anordnung,

weil sie beim Betätigen der Ventile nicht mitbewegt werden müssen. Das erleichtert den Ventilfedern die Arbeit.

Vielleicht sind ja Hydrostößel im Gehäuse auch einfacher mit Öl zu versorgen. Sie müssen nämlich städig an den Ölkreislauf angeschlossen sein, weil sie das wenige Öl, was sie bei Druck verlieren,

anschließend wieder auffüllen lassen müssen. Darauf basiert der Ausgleich des Ventilspiels.

Wenn Sie aber meinen, wir wären mit dem Ölkreislauf jetzt am Ende angelangt, dann haben Sie die Entlüftung des Kurbelgehäuses vergessen. Hier entsteht der Druck auf der anderen Seite der

verdichtenden Kolben. Hinzu kommen Verbrennungsgase, die an den Kolbenringen vorbei in das Kurbelgehäuse eindringen. Auch Blow byGase genannt, nehmen sie dort Motoröl auf. Früher hat man es

mitsamt dem Öl in die Umwelt entlassen.

Das ist natürlich nicht mehr zulässig. Es soll im Prinzip hinter dem Luftfilter dem Ansaugrohr zugeführt und dann verbrannt werden. Das ist natürlich für die daraus entstehenden Abgase ein Problem.

Außerdem wäre hier wieder eine Ursache für erhöhten Ölverbrauch. Deshalb muss das Öl aus diesen Gasen abgeschieden und wieder dem Ölsumpf zugeführt werden. Die gereinigten Gase müssen dann

dem Motor zugeführt werden.

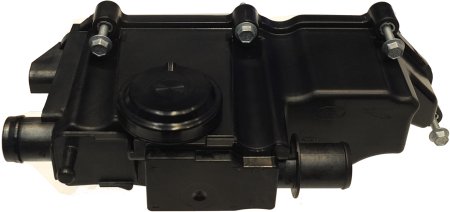

Es gibt nach Angaben eines BMW-Ingenieurs bis zu fünf hinter geschaltete Abscheider verschiedener Grade, um so wenig Öl wie möglich zu verlieren. Wir schauen uns einen der effektvsten an. Die Gase

müssen dabei durch ein Medium, das kleinste Öltröpchen isoliert und zu größeren einheiten zusammenfasst, die wieder in den ölsumpf zurückfließen.

Abscheideelement - BMW

Wichtig ist in diesem Zusammenhang das Druckgefälle zwischen Kurbelgehäuse und Ansaugtrakt. Um den auch bei der inzwischen häufigen Verwendung von Turboladern über alle Betriebszustände

konstant zu halten, ist eine Art federbelastetes Rückschlagventil vorhanden, das den Druckunterschied in etwa gleich hoch hält. Es kann von der Verbindung zu Kurbelgehäuse her nicht aufgesaugt

werden, weil seine Leitung dorthin direkt in den Ölsumpf mündet.

Nach Lage der Dinge hat man es jetzt allerdings neben einem Fein- und Hauptfilter auch noch mit einem Abscheideelement zu tun, das regelmäßig ausgetauscht und entsorgt werden muss. Nicht alle

Ölabscheider verfügen über eine Bypass-Regelung wie beim Hauptfilter. Und wenn eine vorhanden ist, dann geht unzulässig viel Motoröl verloren, bzw. in den Brennraum.

|